大家是否會好奇,你每天在開的汽車到底是如何製造的呢?趁著Toyota Corolla Cross這輛近來最夯的跨界休旅車型上市,國內規模最大的汽車製造商「國瑞汽車」,在成立36年後首度開放媒體參觀,帶著大家在廠區從頭到尾走一遭看看整個製造流程,讓所有人能瞭解Altis、Corolla Cross等「神車」,到底是如何由一堆金屬、塑膠、橡膠、玻璃等原料,變成一輛能承載全家人出遊的「汽車」!

在開始瞭解造車流程之前,廠方也不免俗地先透過簡報介紹一下國瑞汽車的主要沿革。1980年代,經濟部、國防部與GM汽車(General Motors)曾合資成立了「華同汽車」,負責生產重型車輛,而後1983年GM撤資後,政府即重新尋找投資者加入,當時和泰汽車便與日本日野汽車以及總代理和泰汽車共同出資,在1984年正式成立了「國瑞汽車股份有限公司」,到了1986年豐田汽車也在經濟部核准之下加入投資國瑞汽車。

正如大家所知,國瑞汽車成立後,曾生產過Zace、Innova、Altis、Vios、Wish、Camry、Sienta等大家耳熟能詳的Toyota國產車型以及Hino貨車車型,而且除了供給國內市場外,2007年更開始將大型車輛輸出澳洲,2009年則將Corolla Altis輸出至中東。至今,國瑞汽車已經累計生產了300萬輛各式大小型車,也成為國內規模最大的汽車製造廠,目前的主要股東包括Toyota(65%)、Hino(5%)、和泰(30%)等,而國瑞汽車除了與豐田與日野維持著緊密的技術合作關係,生產的車輛則是經由和泰汽車、長源汽車(大型車)販售,除此之外還另有海外事業體負責海外地區的車輛販售以及零件進/出口等業務。

目前國瑞汽車的主要生產基地有中壢廠以及觀音廠兩大工廠,年產量共達到20萬輛(中壢廠12萬輛+觀音廠8萬輛),這次媒體參訪的則為最早成立的中壢廠,佔地共22.5萬平方公尺,建物面積則達13.1萬平方公尺,目前生產車型包括長期蟬聯國產車銷售寶座的Corolla Altis以及近期十分火熱的Corolla Cross。至於觀音廠則採「少量多樣」的生產方式,包括Sienta、Yaris、Vios車系,以及Hino的大、中、小型貨車、大型巴士等都在此處生產。

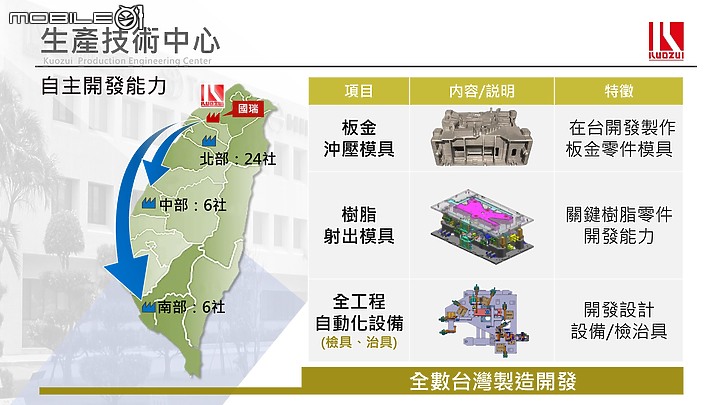

- 生產技術中心-1

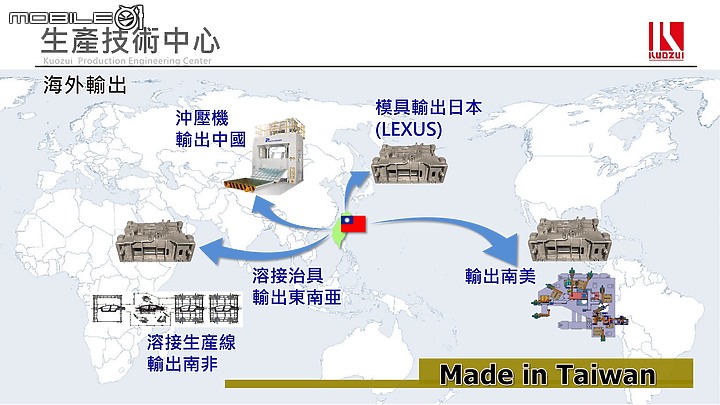

- 生產技術中心-2

再回頭提到TPS生產方式,在長久的發展之下目前已經變成了全世界工廠管理者必要的一門複雜「學問」,國瑞汽車則對TPS歸納出兩大主軸「及時化」以及「自働化」,及時化簡單來說就是大家常聽到的即時生產(Just in time),重點是讓各種物料保持在最恰當的數量(需要的數量)而非過剩狀態,便可減低庫存與管理費用;至於「自働化」的概念,也就是「自動化」生產還得得加入「人」的管理,當員工發現任何異常便得停機主動排除問題,避免產線上的任何錯誤及浪費。

- 開發實績-國內

- 開發實績-國外

- Zace

- Corona

- Exsior

- Tercel

- Premio

- Wish

日本豐田每年均會為全球的海外工廠進行所謂的「SQA全球品保監察」,藉以確保各生產工廠的製造品質能否達到要求,檢查過程是在隨機抽檢的車輛上進行多達3千項的檢查項目,而國瑞汽車在小型車部分連續三年拿下「零不良」的出色成績,Hino則為連續四年。

結束了介紹簡報後,終於要開始今日的工廠參訪行程,不過就與以往參觀國內外各車廠一樣,國瑞汽車工廠內部也是禁止攝影,因此以下的照片全數為國瑞汽車提供。

1.沖壓工程(Press)

一輛汽車的製造過程大致上可分為沖壓、熔接、塗裝、裝配、品管測試,因此我們來到的第一站即為沖壓工廠。所謂的「沖壓」,即是一種藉由沖床壓力以及模具來讓金屬材料轉變為各種形狀的技術,一進到沖壓工廠,就可看到成堆的鋼卷原料堆放在此處,導覽人員也特別說明,有別於許多工廠採用堆疊放置的方式,此處則皆為平放避免鋼卷變形損壞等狀況。當然,從這堆原料開始便引用了前述提到豐田生產方式中的「Just in time」概念,因此這些「新鮮」的鋼卷在30分鐘或是幾個鐘頭之內便會送至沖壓區加工,另一個好處則是避免堆放過久生鏽。

較小型的料件則整齊地擺放在一旁的料架上,而所有的料架也都附有防塵套避免材料受到污染。

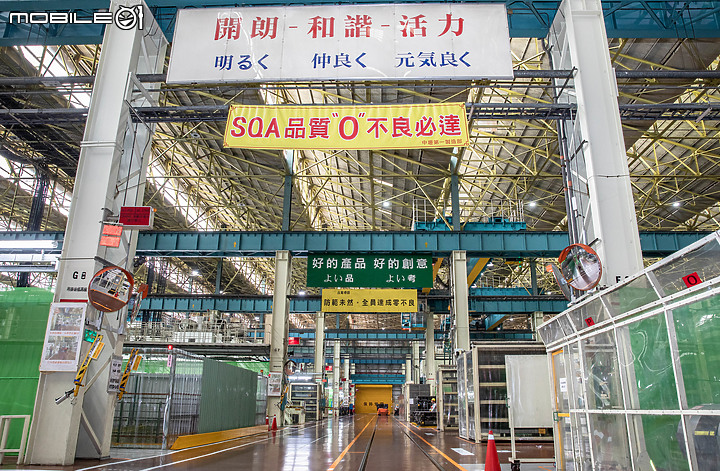

整個沖壓工廠既明亮又寬敞,而且隨處可看見各種以日文書寫的標語,讓人有種來到日本汽車工廠的錯覺...

鋼卷會先送入大型自動化裁切機依照需要的尺寸進行裁切,而後再經過清洗後便可送入沖壓機。

- 全自動大型沖壓生產線-1

- 全自動大型沖壓生產線-2

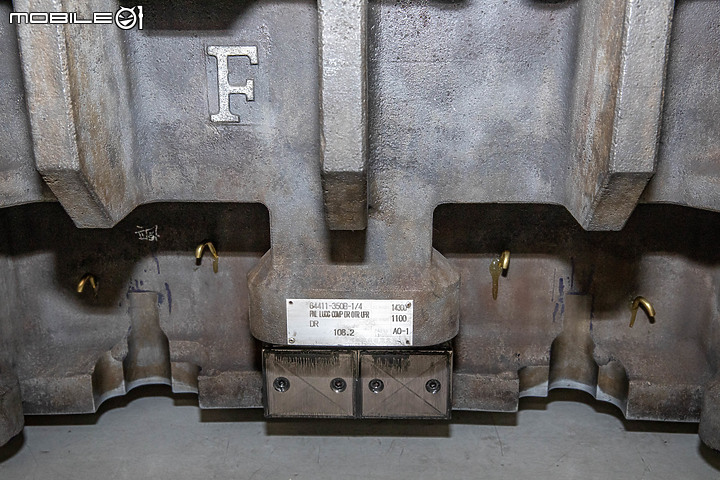

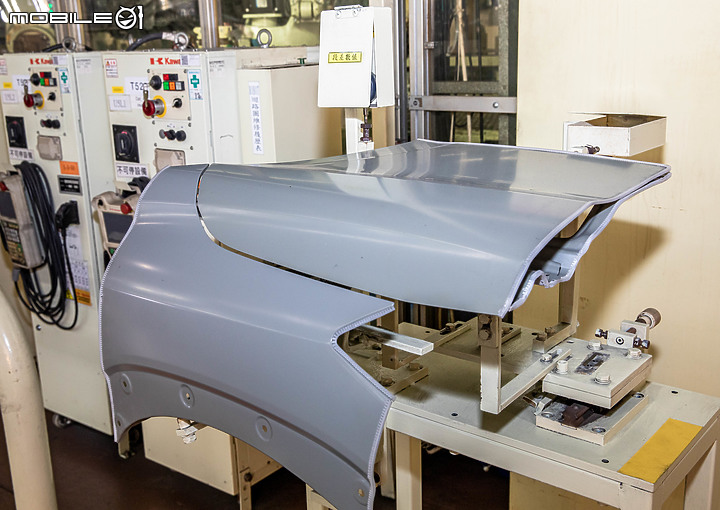

鋼卷原料經過沖壓後便成為如此模樣,看出來了嗎?這就是Crorlla Cross的車側鈑件。

大尺寸沖壓過程中最怕的便是成品出現龜裂狀態,為了避免這種狀況,可先在鋼板畫上同樣間距的格線,沖壓完成後再透過機器檢視線條的變形率即可得知沖壓結果是否符合預期,或可透過改善製程或模具因應。

- 模具口罩

- 呼吸孔

- 切粉吸附磁鐵

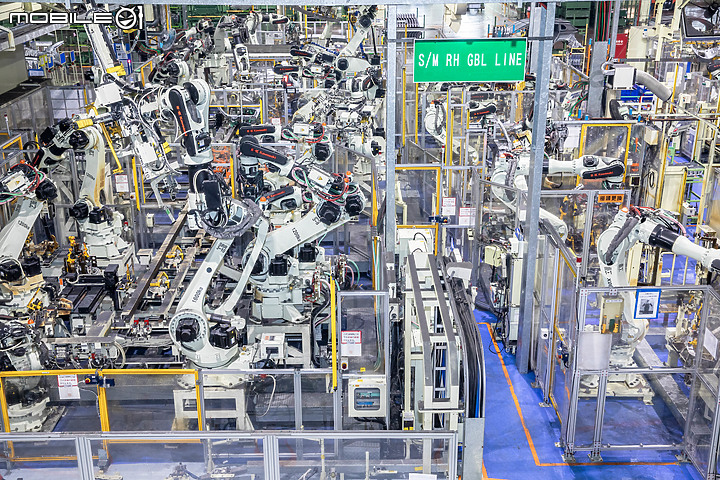

2.車身熔接工程(Welding)

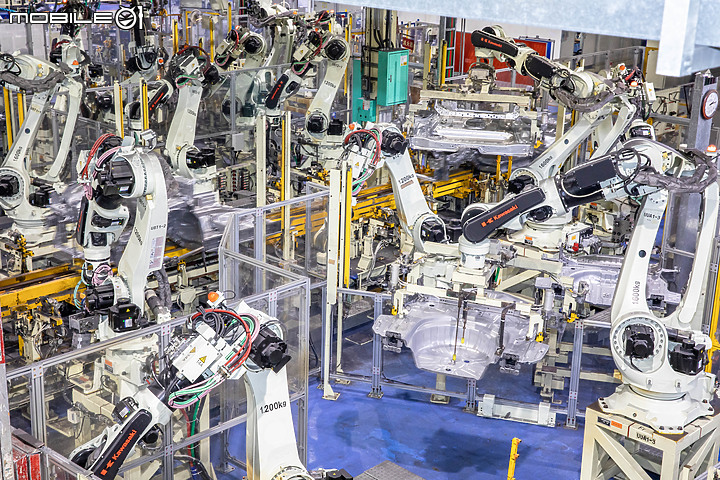

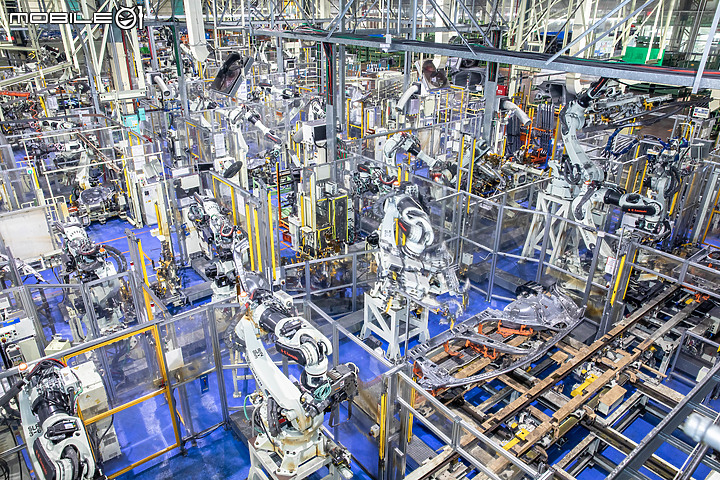

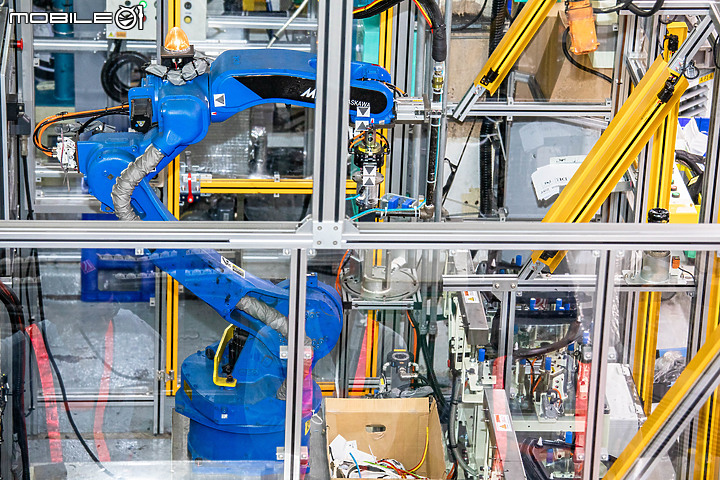

- 自動化設備-1

- 自動化設備-2

- 自動化設備-3

正如大家所知,現在國瑞產線經過升級後,已經能夠生產新世代的TNGA車型,介紹人員則補充,TNGA車體與以往最大的不同除了具備剛性更佳的結構設計外,各處焊點也更為密集,數量更較以往增加了30%左右,圖中即為Altis的側鈑部分。

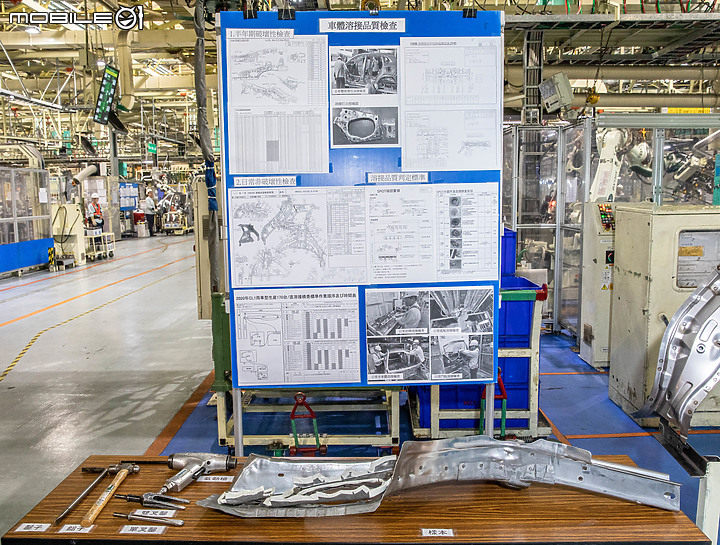

熔接完成的車體框架已經可看出車輛的基本雛形,接著送上輸送帶準備送至塗裝工廠進行塗裝工程,不過在此之前還需經過幾道檢查手續,包括面品質、熔接品質、間隙等檢查。面品質的檢查即是在明亮的輸送帶上讓經過訓練的專業人員以目視以及觸摸等方式檢查。

透過目視及觸摸鈑件的每一處,檢查人員即可發現鈑件的任何不平整、凹洞、裂痕等缺陷,現場解說人員也準備了一塊擁有三個缺陷的車門鈑件讓大家帶著手套觸摸,親自摸過後其實我一處也沒發現....

間隙檢查即是為了找出每塊鈑件之間的間隙符合規範,現場同樣準備了引擎蓋與葉子板讓大家摸摸看去猜兩者的間隙為多少,我還是沒有猜對....

車體熔接品質檢查是透過目視、日常非破壞性檢查等手法來判定熔接品質,各種狀況的判定標準、作業順序、時間都已經過標準化,除此之外另有半年期全車體破壞性檢查,也就是將全車所有焊點全部一個一個撬開檢查。

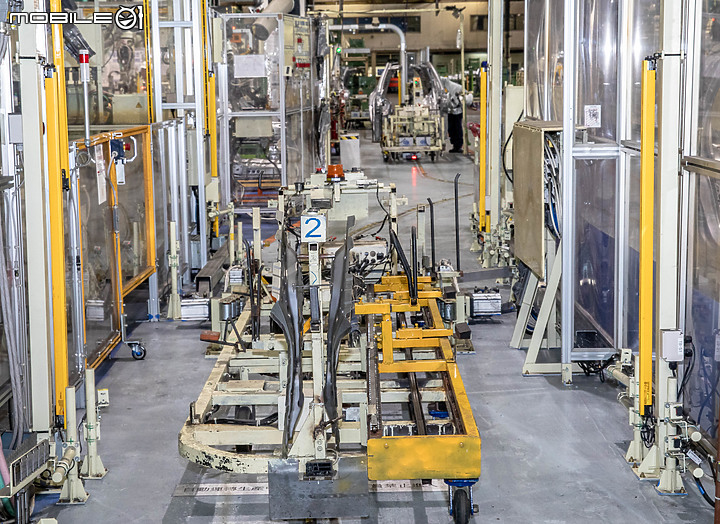

在車體工廠中常常可見到這類無人自動搬運車穿梭在各個作業區之間,搬運如車門等大型鈑件,不僅節省許多人力,固定的行進路線也可避免料件碰撞損壞。

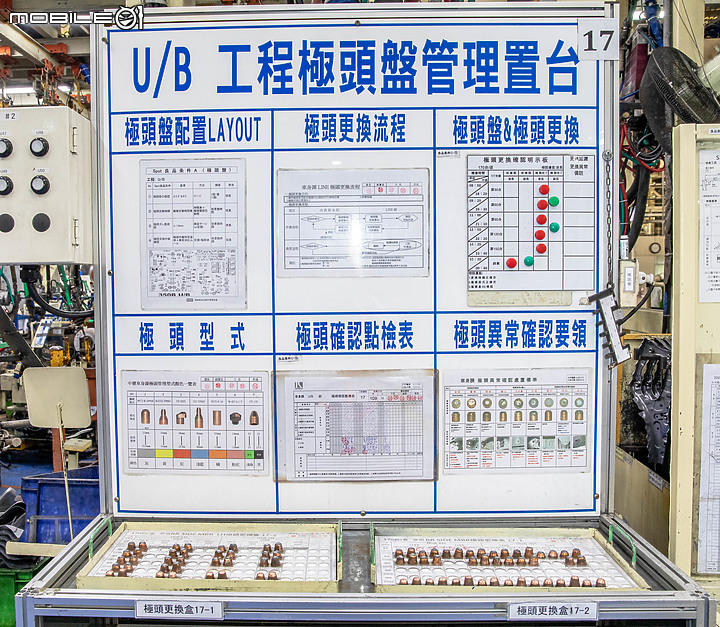

雖然熔接作業是透過自動化機械進行,不過機器焊接的極頭在使用一定次數之後會磨損影響熔接效果,因此也設立了一個管理置台負責確認定時更換極頭。

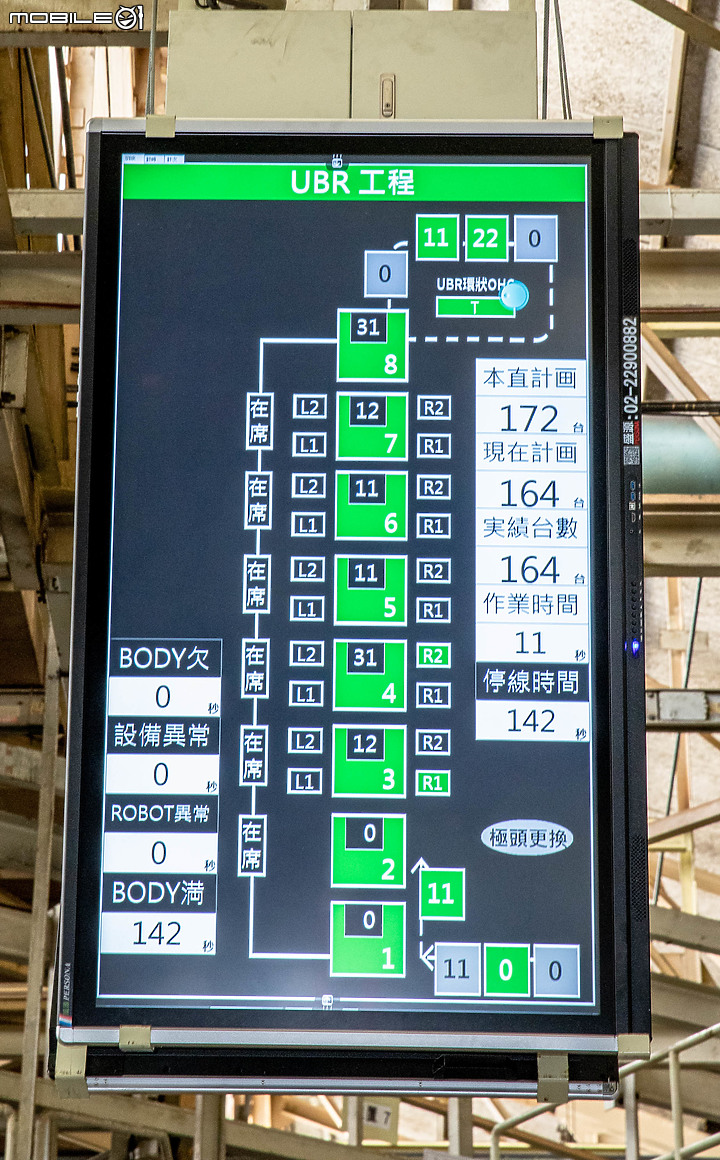

「看板式」管理也是TPS一個十分重要的元素,也就是在產線上設立大型看板,清楚載明工作目標、現在成績以及產線的即時狀況,可看到上頭是以「秒」為單位計算時間。

3.塗裝工程(Painting)

這熔接完成車體框架後接下來便要送入塗裝工廠進行塗裝作業,這個部分大家應該就比較瞭解了吧,除了噴塗上各種顏色並提供車體更佳的防鏽性能外,也會同步打上密封膠或進行細部防鏽處理等作業,不過由於時間關係很可惜的是本次並未實際參觀塗裝過程。順道一提,國瑞汽車自2016年耗資七億導入低污染的水性塗料以及最先進的製程設備。也是台灣第一家採用水性塗料的汽車製造廠。

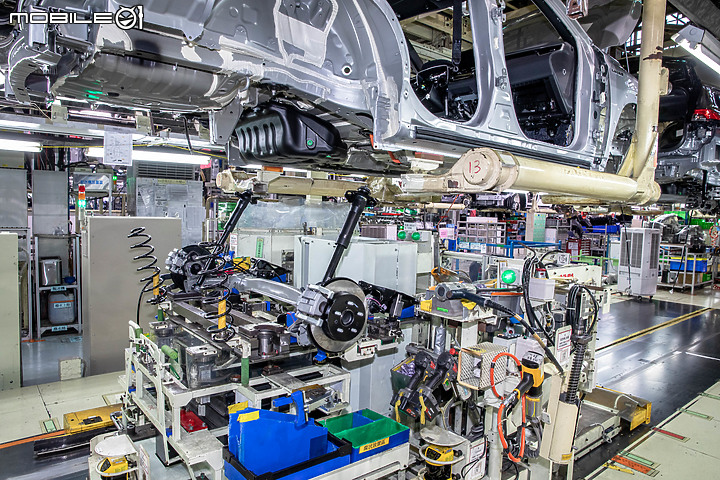

4.裝配工程(Assembly)

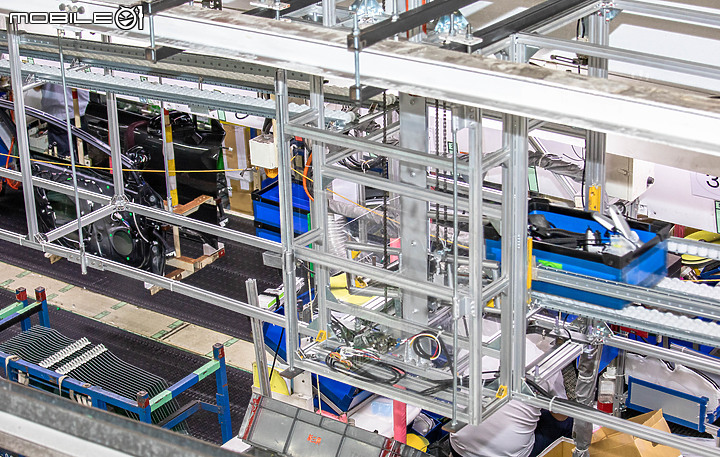

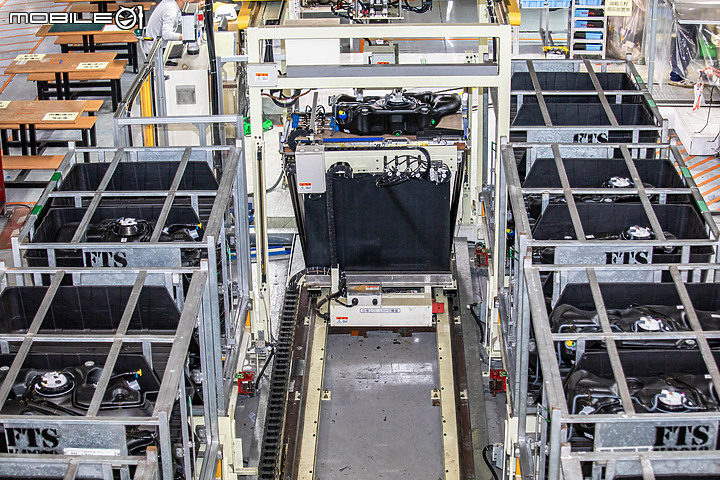

當車體噴塗完成後,接下來便要進行裝配工程,這也是工序最繁雜的步驟,因為要將全車內裝件、玻璃、座椅,以及來自底盤工程所組裝的引擎、懸吊、輪胎等部品全數安裝上車,光聽到這便已經感覺相當複雜了吧?不僅如此,一款車型會有不同的等級、顏色、選配件等差異,更增加了組裝工程的複雜程度,舉例來說Corolla Cross便有98種規格,Altis則有90種之多。這麼多規格所用的不同料件通通都要在產線上正確地組裝可不是件容易的事,第一個重點便是得避免取料錯誤,因此廠內使用了供給理貨系統,將每一個工作站所需的零件全部撿出在藍色盒子中分送至各站裝配員使用,這樣做還有一個好處便是組裝人員在組裝時不會漏掉某個零件。

- 後照鏡自動理貨機

- 樹脂油箱理貨設備

- 座椅自動輸送設備

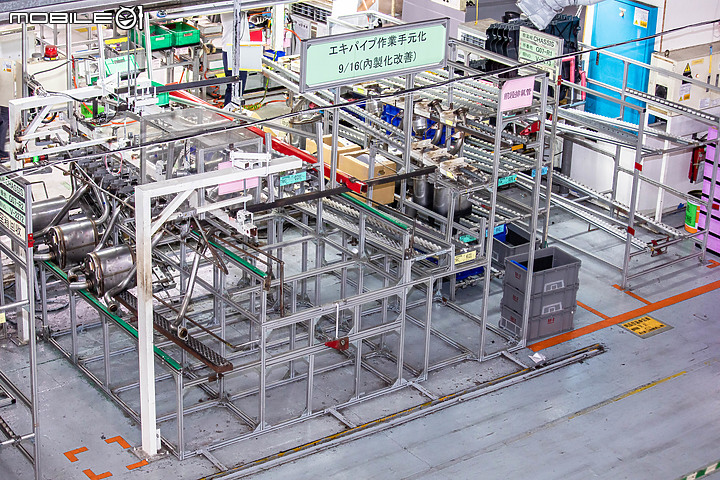

- 排氣管輸送無動力裝置

- 無人自動搬運車-1

- 無人自動搬運車-2

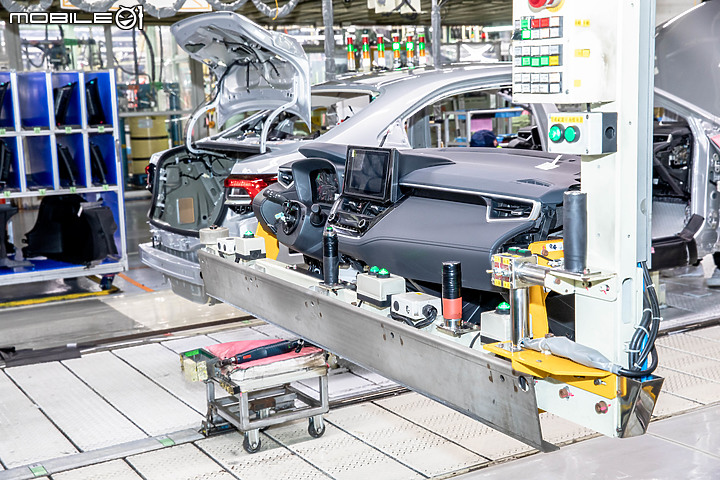

塗裝完成的車身進入主生產線後即會開始進行組裝,這時還會先將車門拆除,到了內裝組裝完成才會裝回,主要是避免人員上下車頻繁開門時碰撞損傷。

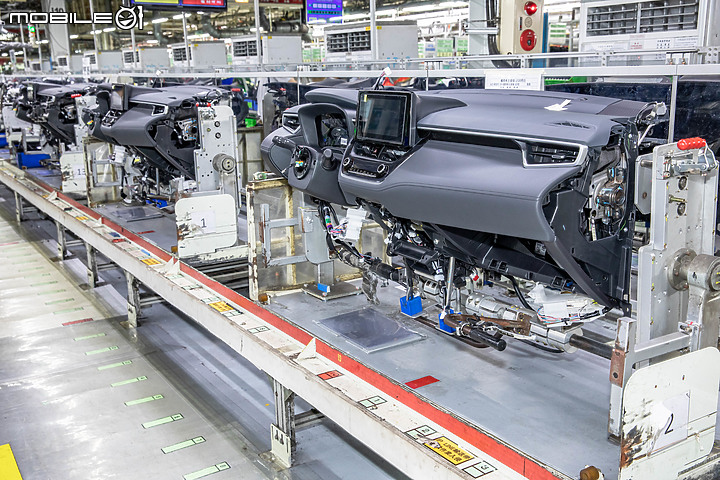

- 儀錶板組裝生產線

- 儀錶板搭載機-1

- 儀錶板搭載機-2

接著組裝人員會忙碌地在車內外爬近爬出依序安裝車艙內較小的部件。

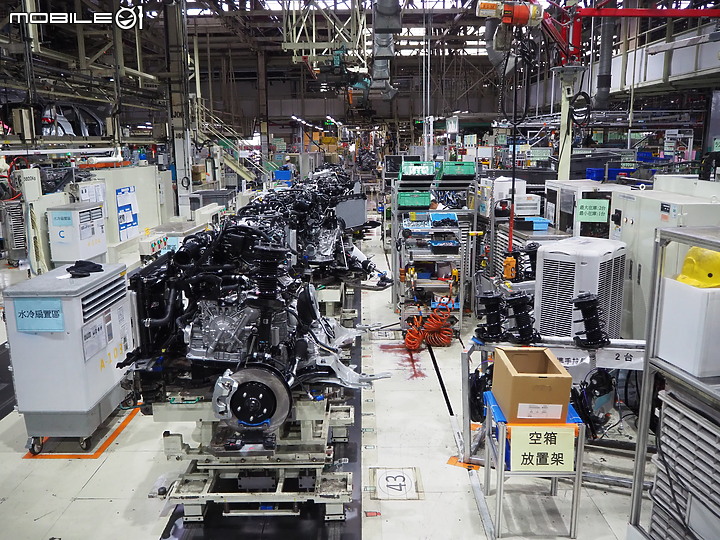

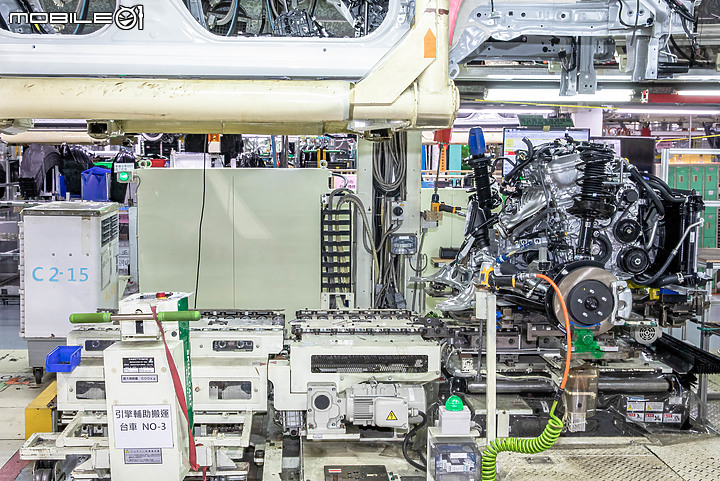

- 引擎前橫樑組裝生產線-1

- 引擎前橫樑組裝生產線-2

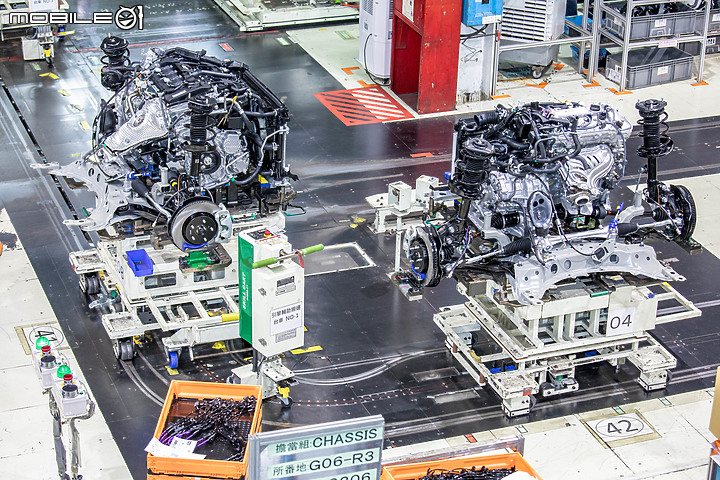

- 引擎組裝搭載設備

- 後橫樑組裝生產線

- 後橫樑組裝搭載設備

完成內裝組裝後,還得透過玻璃膠自動塗佈機安裝全車玻璃,再為引擎系統注入各種油水後即完成了整個組裝過程。

5.品管工程(Inspection)

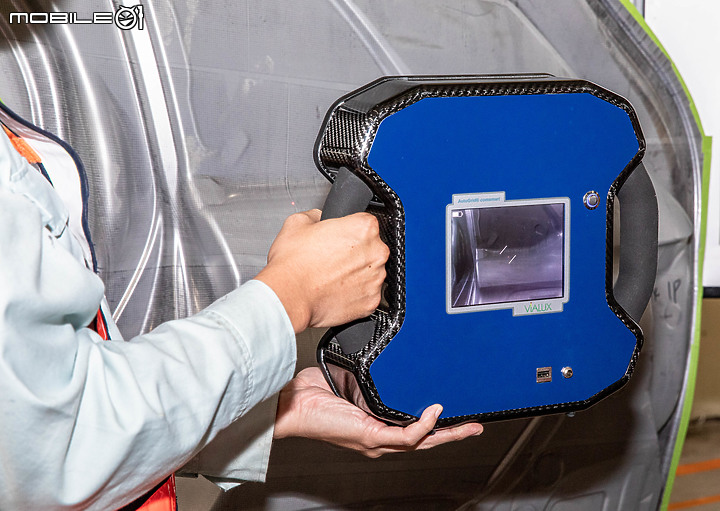

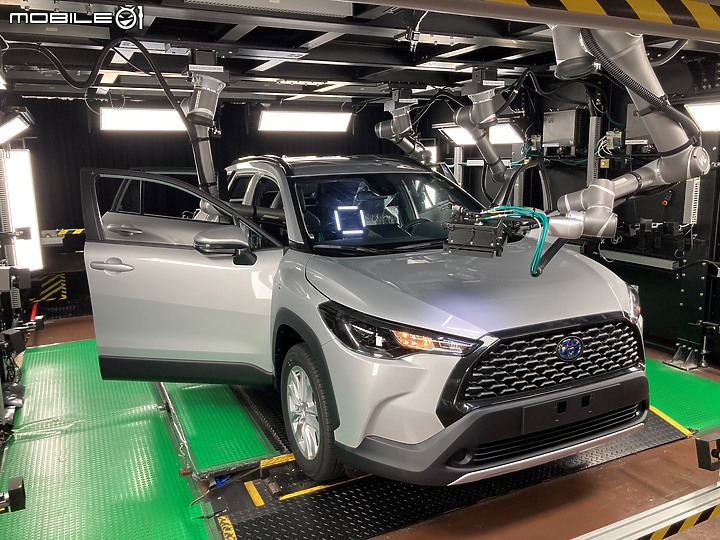

- IT_01

- IT_02

- IT_03

最後再透過一套先進的光學設備實施外觀與內裝部分的檢查,比對車輛式樣與搭載的部件是否相符,再來則是機能檢查,於機台上確認包括TSS系統的作動是否正常,再於高壓水柱室中進行漏水檢查,最後每一輛出廠的新車還會經過實際的動態行走確認引擎懸吊是否正常。當一切都沒問題後則送至後方停車場依照運送地點的不同整齊排列準備出廠囉!