許多車友來信詢問各式各樣的套件如何自己選購與安裝。

套件主要有下列幾種材質種類 :

* 【熱固、熱塑(GMT、SMC)製造的cFRP真碳纖維套件】

(歐洲約65~150萬)。

熱塑件要有強度,必須做5~6層攤纖+添加御禁布強化其產品結構。

此成型,多運用做為超跑等級車身輕量化骨架。

需開高碳鋼模製造。

是目前車業玩塑膠類算是超高檔的產品成型。

國內車業的經驗,有開發過的原廠件為Nissan X-Trail(T-30第一代)尾翼,便是在國內所製作。

----------------------------------------------------------

* 【PUR - 歐系車廠慣用高階軟質類橡膠材料】

缺點 :

產品單價高。

以FORD品牌在台售價最低,前+側+後4件套件,素材費約在6.8~8萬新台幣。

其餘VW、VOLVO、Land Rover、NMW等,一套4件通常素材費為12~30萬不等。

更高階品牌如麥拉倫,PUR套件通常素材費為60~80萬不等,再上去,就是上百萬的真碳纖為GMT、SMC(熱固、熱塑)成型套件。

模具應用範圍非常廣。

低階從樹脂模具-14層為標準製件,需加金屬、或強化纖維底座。

高階使用高碳鋼製作模具都有。

低溫模具,如果做低於14層又不做強化底座,就會跟亞太PU灌注手法一樣粗糙,成型就無法穩定,易變形、不良。

優點 :

耐熱高達500~700度。

如橡膠般耐擠壓。

表面有一層類似底塗+中塗層膠殼,通常為米白色,少數為灰底。

易於塗裝。

亞太地區目前沒有任何成型廠有能力做這樣耐熱高溫的PUR套件,完全沒有這種技術經驗。

原廠CX-5 MK1的前+後下護板,便是來自歐洲製造的PUR件。

@

目前公司在台灣本地製造,研製多年,材料尚不及歐洲製件耐高溫,耐熱溫度約80~100度之間。

其餘水準皆有達歐洲PUR套件標準,並符合國際亞太福特FLA認證測試。

----------------------------------------------------------

* 【PP - 射出成型】

ABS、PP、EPDM....等等多種類材質皆可。

高碳鋼模具製作精良,產品則會很穩定。

缺點 :

大陸、亞太地區通常為了降低射出高額的模具費,會使用次金屬材料製作模具,其成型素材表面便會很粗糙。

另外亞太地區也常打過多次料降低素材成本,便會造成素材表面難以塗裝。

塗裝時,需加以研磨加工後製處理,才能做好塗裝。

坊間賣很多雙B套件一組21000~33000的套件,大陸製國民車一組包素材從4000~15000之間都有,多數為次料做成的射出成型件。

素材毛邊就處理得不優,對塗裝來說,不一定會比做PU料素材好做到哪裡去。

如果以車廠高碳鋼精密加工製造。

混料次料為10%以內,則成品就很漂亮,質軟易研磨好上漆。

最大的缺點,仍然是模具成本過高,加上開高碳鋼成本大,製造模具前,更應該先製造1:1 Mork-up打樣加以確認成品實體是否有需調修。

如附圖 :

套件打樣成本相當昂貴,小包圍台灣打一套4件相當於45~50萬之間。

另外~

做到這個級數,如果像大陸射出的粗製濫造法,除了鋼模要省、材料打一堆次料,就也更不可能花上百萬做檢具+治具。

嚴格來說,做射出更應該要做檢具+治具,來確保產品的穩定性與檢驗方式控管產品。

但檢、治具其實也是非常昂貴的,開下去,百多萬肯定跑不了。

這便造就車廠做射出件成本攤提高的原因。

後話:

如果是開模用阿薩不入的搞下去,沒檢具、沒治具。

原則上,素材比亞太PU做更糟的都很常見。

但這類阿薩不入的素材,是目前在零售市場、掏寶、eBay普片常見的便宜質料。

大多為亞洲地區製造的配件。

優點 :

以正規射出開高碳鋼模+檢具+治具+台化新料做,品質是相當穩定的。

成型快速,為量產件最佳的生產法則。

----------------------------------------------------------

* 【ABS-真空熱吸塑成型】

目前亞太地區主流的空力套件成型方式。

開鋁模單面模具+抽氣孔,壓ABS板利用板材加熱吸塑成型+NC切割加工。

最大宗的製造成品,為行李箱、垃圾桶...類。

缺點 :

無法成型細膩的造型設計與複雜的機構。

畢竟它只是抽一張皮面起來。

遮噴溝、網格類...等等皆無法成型。

保桿、套件內側要長插枵是不可能的,只能靠後加裝另外組立替代,但後加裝這些物件,就必須訂做治具,一旦使用金屬治具,就沒有太大的效益,成本一旦過高,則建議開射出。

不耐輕微碰撞、擠壓,便會爆裂。

素材較無厚實感,較鬆垮。

優點 :

素材成品費低廉、易塗裝好著漆。

所以套件的價位通常在14500~18000之間,入手門檻相當低。

製造時間短,也是其優點之一。

是亞太地區,套件類少量幾百套生產與搭配廉價市場的最佳方式,難以被取代。

目前國內有這種成型套件原廠產品 :

Luxgen U6、Honda City....等等。

----------------------------------------------------------

* 【ABS-吹氣成型】

大多用來做尾翼、SUV前+後防碰撞桿類的套件。

需開中碳鋼模。

以吹氣成型。

缺點 :

大陸製的SUV前、後保桿吹氣防撞桿套件,最大的問題就是精密度非常差。

例如CR-V MK5的大陸製件,一組弄進台灣大約5500販售,組裝是靠自攻螺絲,從保桿正面攻牙進去,日後拆除,保桿是無法復原,得另外補洞+烤漆。

因為無法密合,所以會在貼面塞黑色海綿遮醜。

常看見公差達15~20mm都有。

塗裝也都做簡易型消光黑+銀霧,遮噴處理的很糟。

尾翼通常不論大陸、台灣,都是以拷貝原廠件為主。

取得的原件準,做出來就會準,取得的原件變形、孔位跑掉,貼面角度不對,就會跟著跑掉。

通常成型發現貼不到,就會補超過3mm以上的泡棉膠來補強,貼面的間隙就會超過3mm以上。

很多車友誤以為原廠尾翼也是這個成型方式做的,其實,絕大多數的原廠尾翼,都是射出變異PP件,並非吹氣。

模具+成本物料攤提,吹氣用不到射出的2~4成模具費。

優點 :

吹氣成型用中碳鋼模作業其實算是很成熟的製程。

尤其海上工具,很多是吹氣成型件,品質都有一定的水平,甚至比大陸的射出件還優。

台灣比較大的吹氣廠,例如台中晉惠,都是業界老廠。

但通常成型與模具廠是分開承接。

素材成品費勘比射出低廉,適合用來做上千件得準量產製程。

素材用ABS料,塗裝也更為省力,好施作。

----------------------------------------------------------

* 【PU - 亞太地區曾嘗試過做歐洲套件的兩翼型用料】

但多數在入門就放棄材料上的研發。

樹脂模具-膠殼約3~5層內,沒那個成本做太厚。sorry

缺點 :

軟料+油質嚴重的材料無法塗裝。

即使塗裝後,大約3~6個月即會產生漆面剝離,漆面塗裝作百格測試是肯定NG,因為是軟料,切割百格後套件稍微紐個角度,漆面就剝離了。

國內與大陸地區製造的PU件,多數沒技術做模內保壓、與規劃物料冷卻硬化的配方處理。

絕大多數,為低壓灌注,模內5~6分鐘左右即離模。

離模後又缺乏定型治具讓產品冷卻定型固化。

所以亞太地區的PU製造,不良品幾乎佔100%。

變型+無法塗裝成為亞太地區車業塑膠件難民。

優點 :

如歐洲PUR料皆為類橡膠軟料。

適應耐磨擦、擠壓。

----------------------------------------------------------

* 【FRP手積層 + cFRP真碳纖貼皮】+【FRP手積層】

產業內稱為假的真碳纖。

這是目前亞太地區最多人在製作的真碳纖維件積層作法。

本體是手積層FRP,表面貼碳纖布。

樹脂模具-膠殼約3~5層內,沒那個成本做太厚。XD

缺點 :

厚重,易從貼碳纖布底下的備膠產生包風、包水、膨脹、剝離的問題。

這類產品要做得好,完全取決於人工師傅做的慎密與否為主。

師傅心情好,FRP積層+cFRP碳纖維布貼面就會做得細心。

心情不好或趕工,包空氣就最常見。

車身件產品,大約6個月就會起泡龜、碳布浮起包風....等等奇奇怪怪的問題。

優點 :

好的手工,其實是工藝品,純客製化+限量本身就是需要代價的。

日本在手積層做套件,大概是全球知名的優異。

因為日本廠就是慢慢靠職人全心慢慢積層做起來。

一支前保桿,素材大約要做2週天,所以一支日製的積層FRP件保桿,通常都要5~6萬新台幣以上。

其他亞太地區,因為產品行情市價低,不可能會有業者,願意投資手積層在那邊給師傅戳氣泡,慢慢貼纖維布。

做個1~2層,就嫌麻煩嚕!

1天就要做好幾支前下巴,哪會去管裡面包風、含水....有的沒的。XD

材料大致為上述種類。

如附圖,套件完裝精美與否,會有所差異。安裝部分,下一篇會在分類書寫給大家參考。

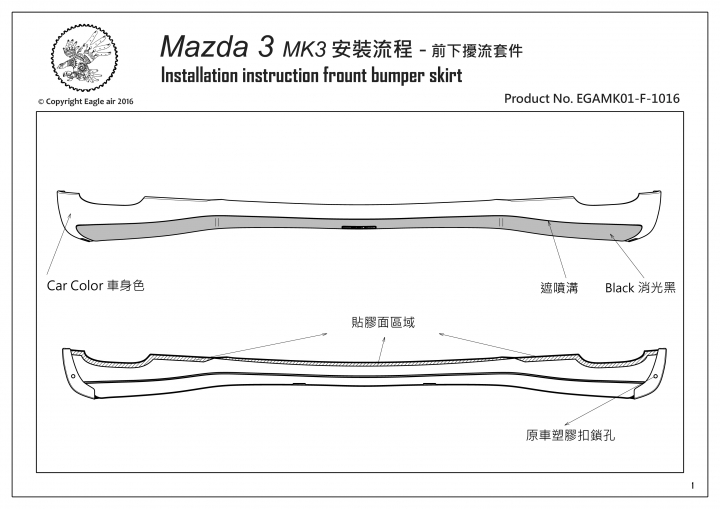

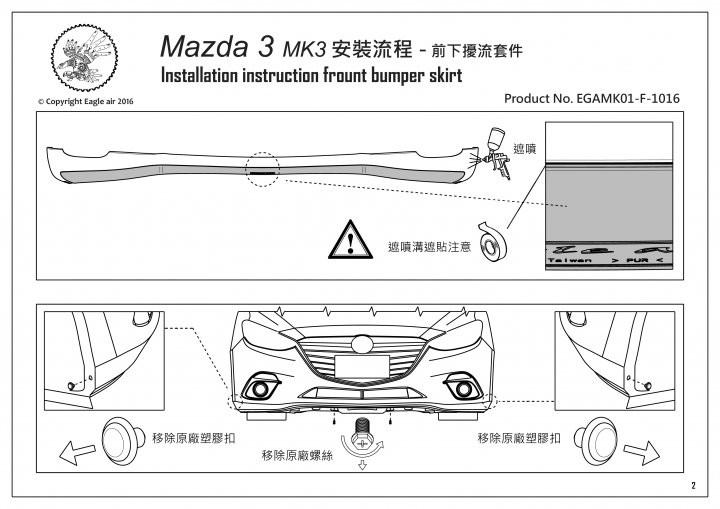

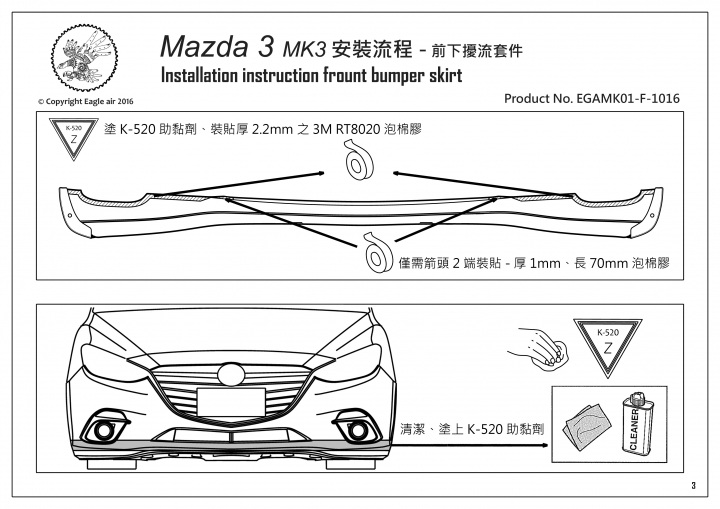

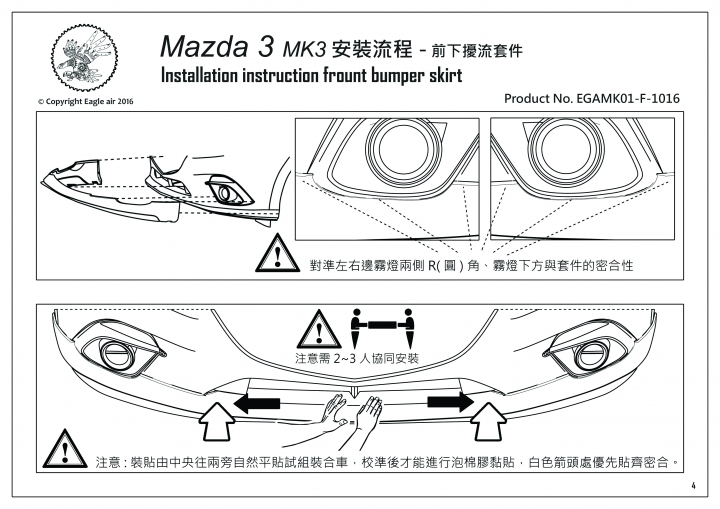

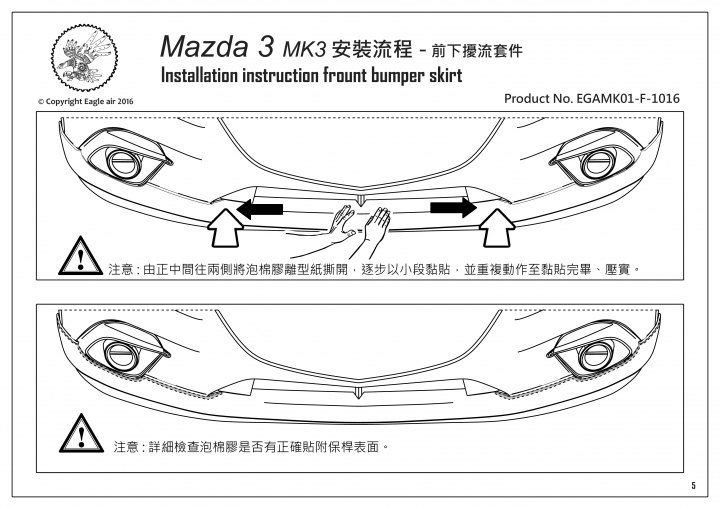

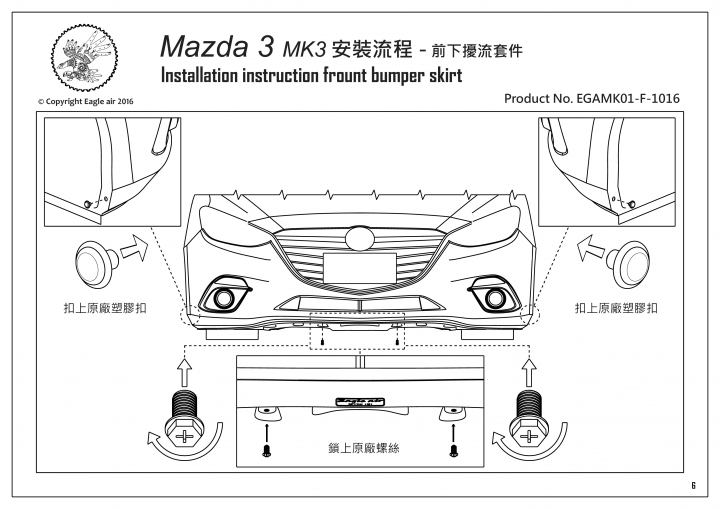

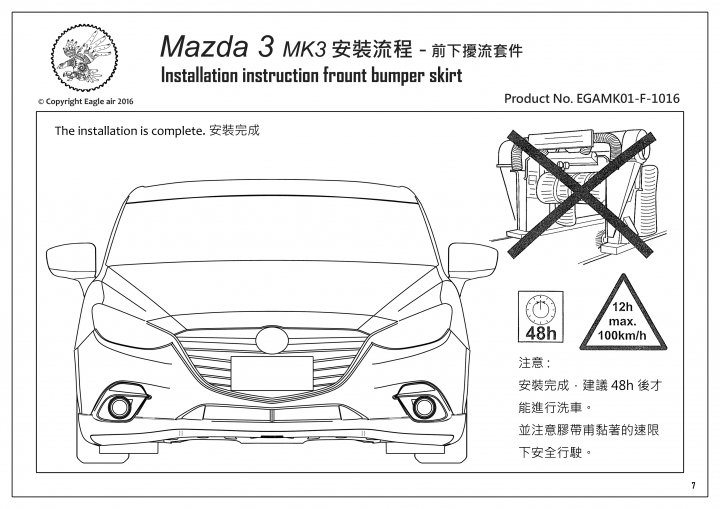

前下巴安裝圖例 :

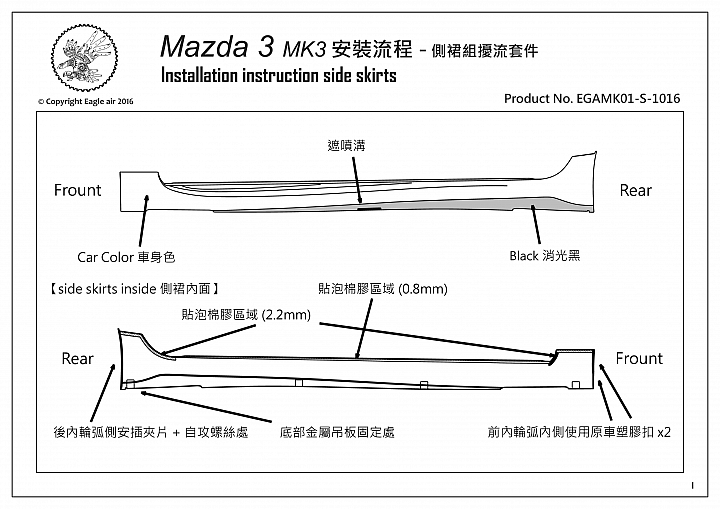

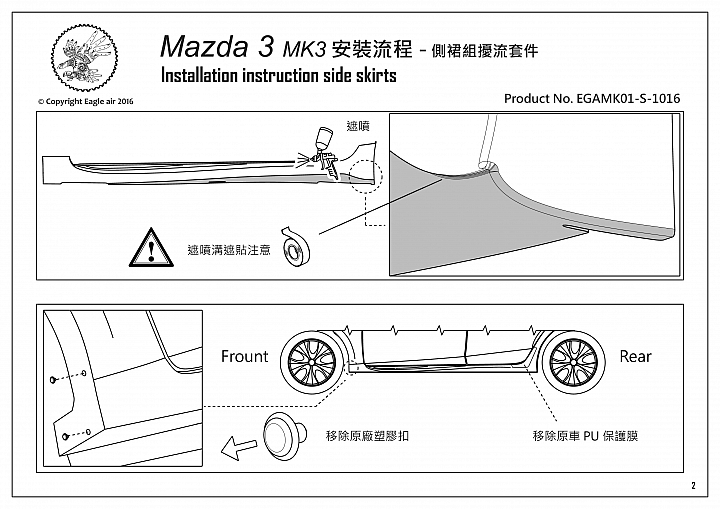

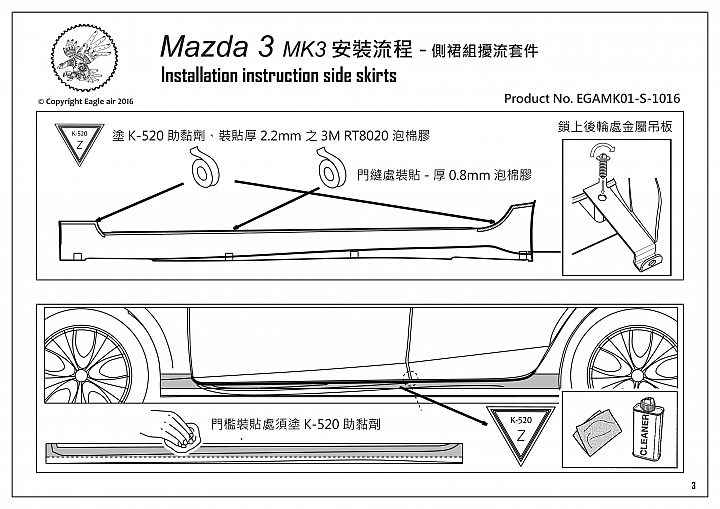

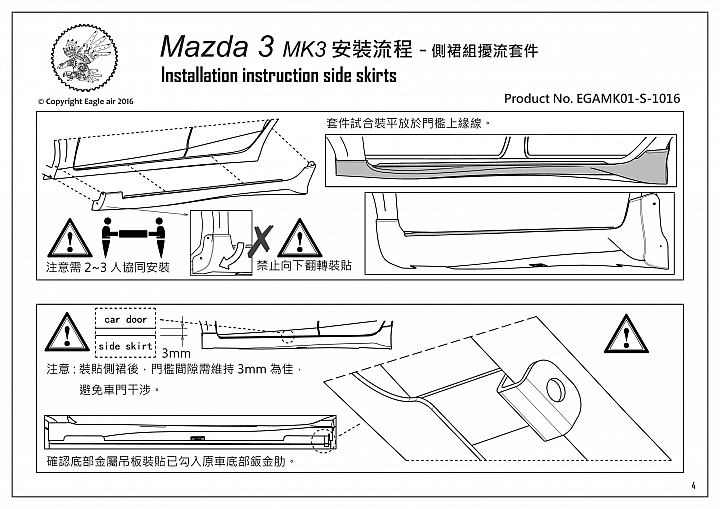

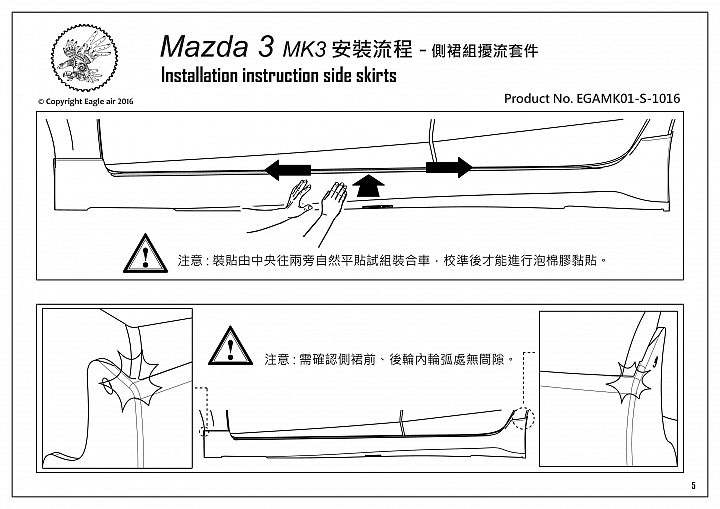

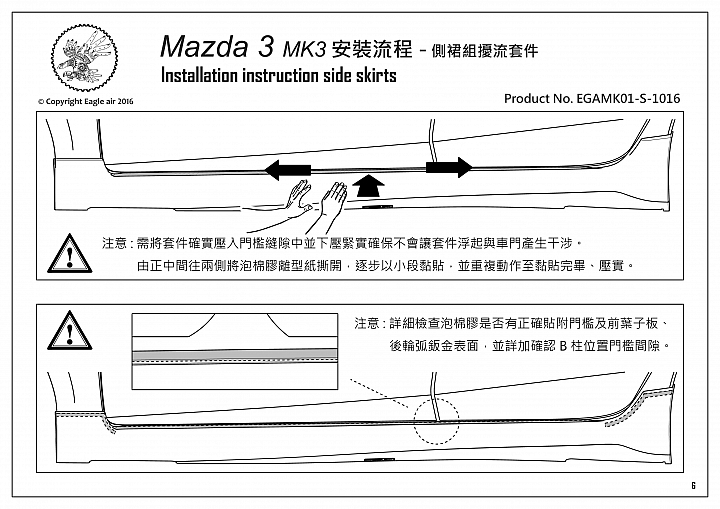

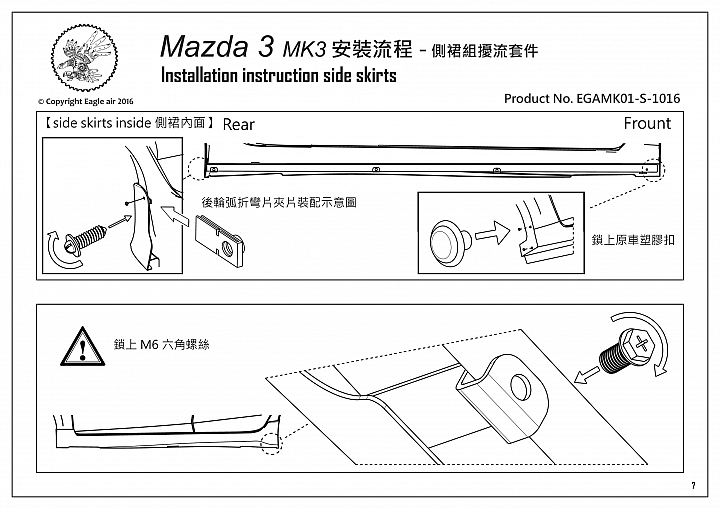

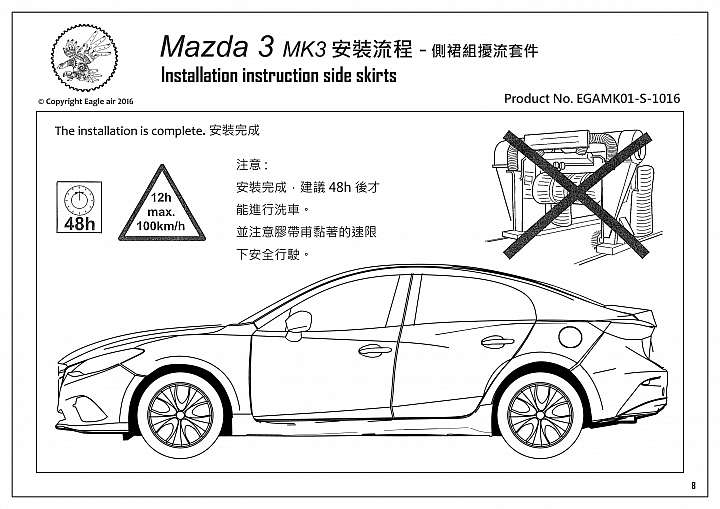

側裙安裝圖例 :

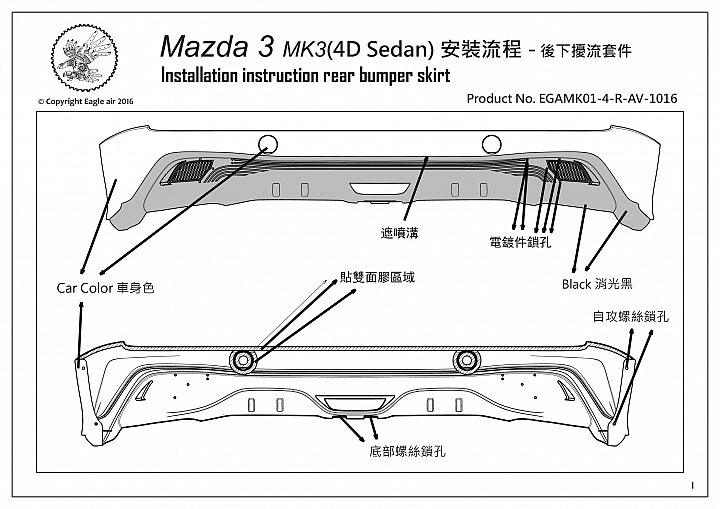

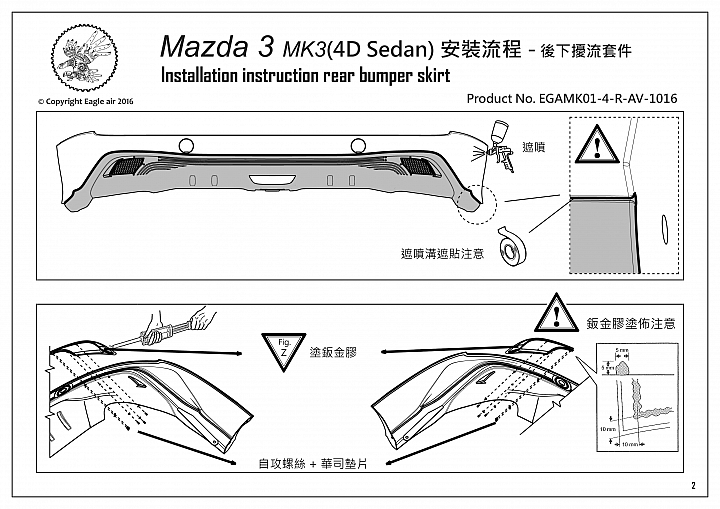

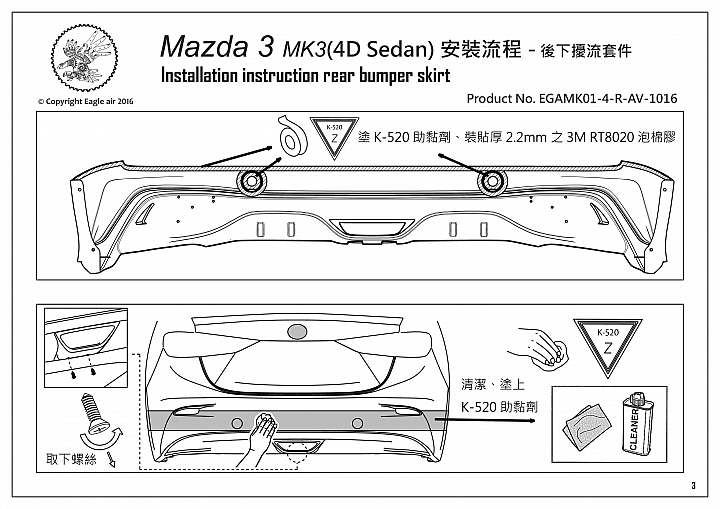

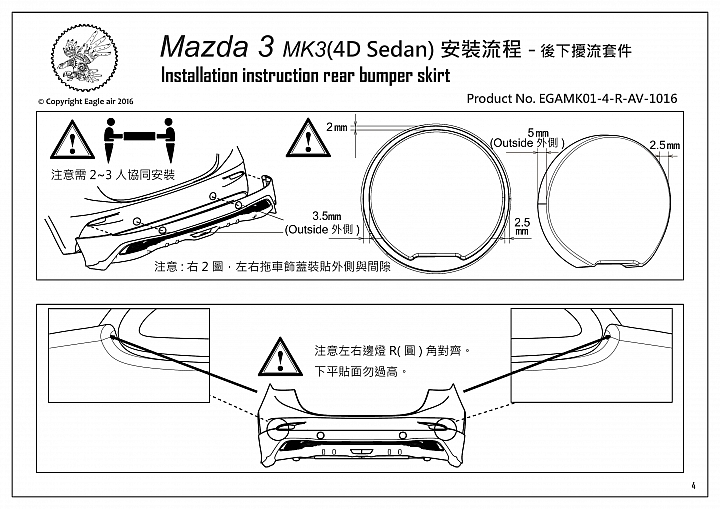

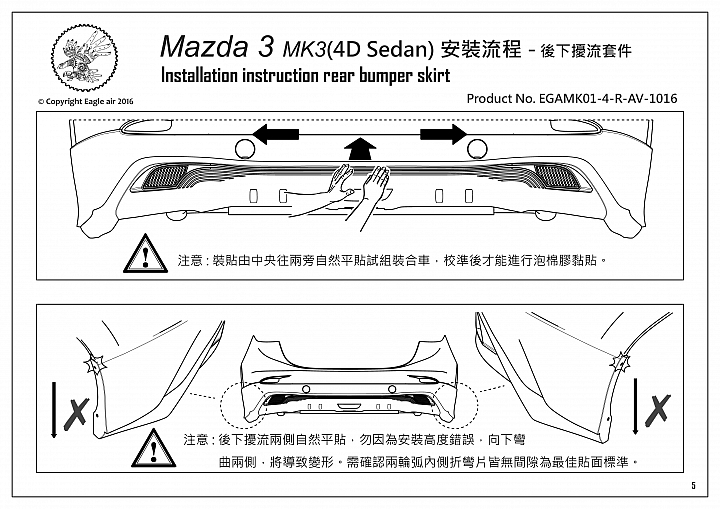

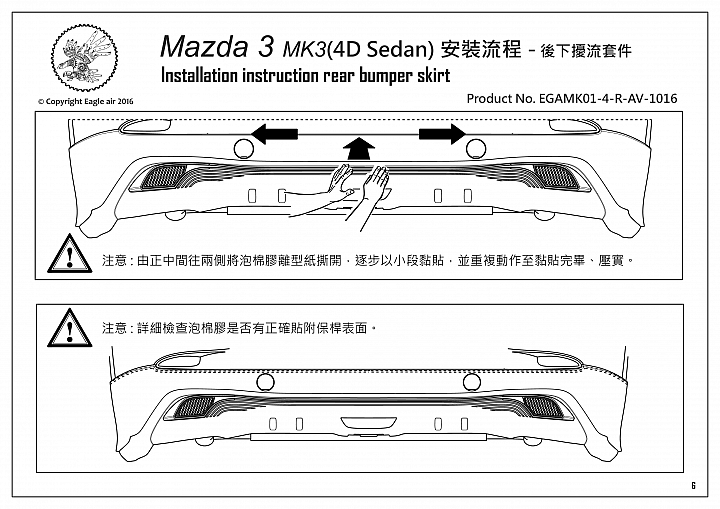

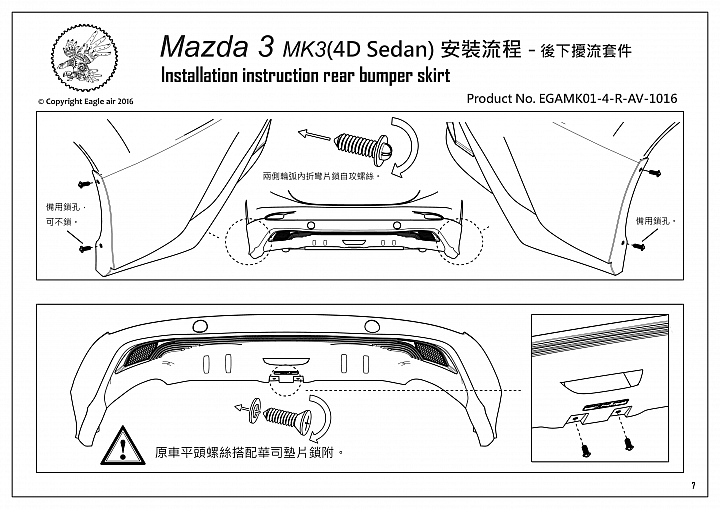

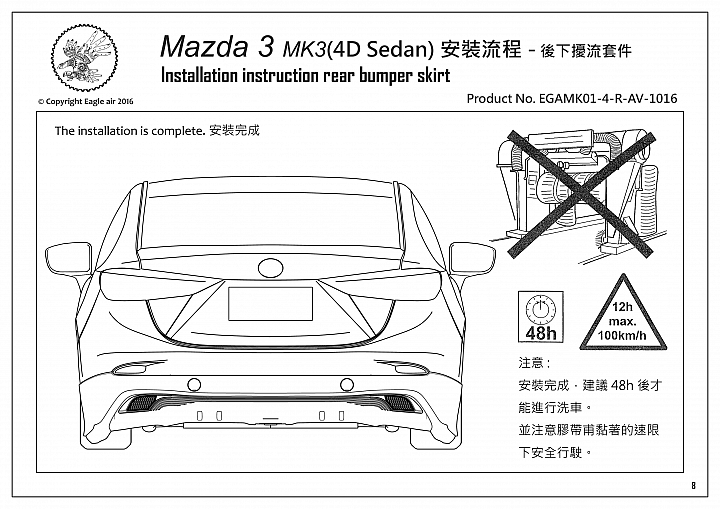

4D後下巴安裝圖例 :

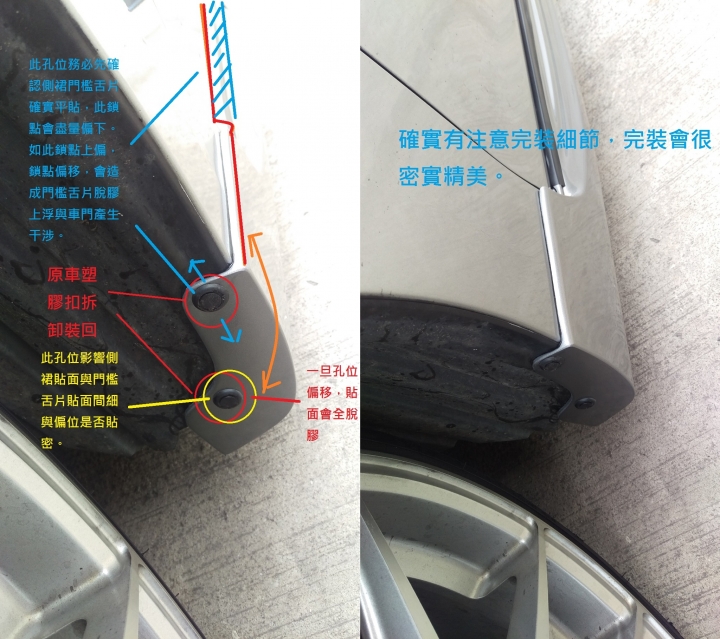

例如側裙在安裝上,就必須特別注意上面附圖,前輪弧處的塑膠扣孔位搭接,是否有作不當轉動角度,作不良貼附。

如下面附圖,不同的安裝施作手法,便會產生不同的結果。

安裝組立,有許多眉角細節,大多是常被坊間改裝、保養廠安裝忽略的,進而產生組裝公差,變異等其他問題!

會再另外整理一篇跟大家分享。