消費者購買智慧型手機考慮的不只是性能與外觀,耐用性是往往被忽略、卻非常重要的一點,OPPO 日前發表「Apex Guard 無懈品質」技術方案,讓品質的追求不止於滿足日常使用,更進一步擴及至延長產品壽命、增強軟硬體流暢度等全方位的提升,對此,這家手機大廠斥資百億在東莞濱海灣新區打造 OPPO 濱海灣實驗室,集結材料創新、終端智能測試、功耗及通訊等一系列先進的實驗室,為無懈品質帶來堅實的基礎。

作為 OPPO 布局尖端科技的重要支點,濱海灣實驗室於 2024 年下旬開始啟用,已有數千名工程師陸續進駐,上週則是首次對中國地區以外的媒體開放,以「Apex Guard, Next Level」為主題的這場媒體團展示了各種材料試驗、嚴苛測試的過程,以及全面升級的自動化生產線等,以下就透過 JB 的視角帶各位一起了解極致品質是如何誕生的吧~

▌濱海灣園區規模 ▌

- OPPO 濱海灣實驗室(一)

- OPPO 濱海灣實驗室(二)

- OPPO 濱海灣實驗室(三)

位於廣東省東莞市的濱海灣新區作為「廣深港澳科技創新走廊」的核心,約莫是 2017 年才開始建設,也就是說 10 年前這邊應該處於一片荒蕪的狀態(吧?)甫踏進園區便有一切都非常「新」的感受,就連建築群的外觀都走一個現代風,當然,也少不了綠意的點綴。而濱海灣新區除了吸引到 OPPO 設立園區,同樣隸屬於步步高電子的 vivo 也在此打造全球總部。

- OPPO 東莞布局

- OPPO 濱海實驗室園區圖

- OPPO 濱海實驗室規模

- OPPO 員工餐廳

參訪開始前,OPPO 也先介紹品牌在東莞的布局,除了這次 JB 參訪的濱海灣實驗室外,還有位於長安鎮的長安研發中心,據報導,全球每年生產的智慧型手機每 8 台就有 1 台來自此地,而東莞、長安周邊 5 公里內更是匯聚了 67 家供應商,從手機外殼的鋁合金邊框、到鏡頭模組的藍玻璃濾光片都能在半小時車程之內備齊!

新落成的 OPPO 濱海灣實驗室占地 93 萬平方公尺,並且被劃分為 R&D 研發中心、資料中心、辦公區以及員工宿舍(其實投影片上寫 Staff Apartment,看來像是高樓林立的建築群),獨棟的員工餐廳則有 6 層樓高,可容納最多 1 萬名員工。另外根據介紹,OPPO 在全球擁有 9 座製造中心,其中 2 座在中國,其自動化生產佔比達到 85%,並包辦了 90% 的自動化測試,與此同時,OPPO 也在研發上投入了大量資金,已申請超過 100,000 項專利,其中有 92% 為發明專利。

- Apex Guard 無懈品質

- 軟硬體測試

- 超越標準測試

回到本次參訪的主題「Apex Guard 無懈品質」,OPPO 將從以下三大面向強化產品品質,並落實於全產品線上─

Beyond Existing Standards 超越業界標準的極致品質:OPPO 與德國萊茵 TÜV、德國 TÜV SÜD、SGS 等多家國際知名測試機構合作,以高於業界的嚴格標準,每款產品都歷經精準的製程管控與嚴格測試,包含採用新材料前的多輪品質評估,以及從前期研發到全產品生命週期中超過 180 項的測試。

Beyond Product Lifespan 超越產品壽命的耐久品質:保障產品長久穩定,無憂使用,以 OPPO 創新的矽碳電池為例,採用客製化球型矽碳材料,達到電池安全性與循環壽命的雙重提升,可將電池延長 400 個循環,經久耐用,效能如新。

Beyond Everyday Use 超越日常的流暢體驗:在產品材料與設計上,OPPO 持續推動創新,透過根本性的設計(例如超高強度鋼材與航太級鋁合金,大幅提升耐用性;導入晶盾玻璃提供可靠保護)突破有效防護意外進水、摔落等突發狀況,同時更實現順暢無礙的使用體驗。

▌材料實驗室 ▌

- OPPO 材料實驗室

- OPPO 材料實驗室功能

- 專利展示

媒體團第一站前往的是 OPPO 的材料實驗室,其核心使命是致力於手機產品的減薄、減重、可靠耐用上的突破,並針對外觀質感的關鍵技術問題進行展開的創新性研究,此實驗室自 2022 年起匯集了 60 餘位專業人才,擁有超過 300 項授權專利(入口處也可看到滿滿的專利牆

),材料廣泛應用於 OPPO 手機上...說到這部分 JB 印象最深刻的當屬目前冠絕業界、Find X9 Pro 所搭載的 7500mAh 大容量電池了。

),材料廣泛應用於 OPPO 手機上...說到這部分 JB 印象最深刻的當屬目前冠絕業界、Find X9 Pro 所搭載的 7500mAh 大容量電池了。- 測試分析區

- 測試分析項目說明

OPPO 材料實驗室設有材料仿測、材料表徵兩大平台。「材料仿測平台」主要模擬材料在不同應用場景中的痛點,支援材料選型、探索材料應用邊界,並透過數據平台與標準化管理降低材料計算、優化的門檻;而「材料表徵平台」則圍繞在微觀結構、成分、表面、力學、熱性能、物理性能分析等領域,擁有各類高精度設備超過 200 台,並嚴格遵循 ISO/IEC 17025 國際標準運行。

- 電子顯微鏡實驗室

- 掃描電子顯微鏡

- 放入材料

- 抽真空

- 新舊材料比較

- 電池材料

Find X9 系列全面換上耗時三年多研發的矽碳電池,顯著地提升了電池的循環壽命,而這個材料正是在「電子顯微鏡實驗室」裏誕生的,技術人員透過世界上分辨率最高的蔡司電子顯微鏡,以微觀方式掌握不同材質的特性,在材質置入、並抽真空之後,就能從螢幕上觀察到顯微鏡拍下的內部結構,大小約為 7~8 微米,只有髮絲的十分之一。

上圖四左側不規則塊狀的是前代 Find X8 系列的電池材質,右側球形則為 Find X9 系列的矽碳電池,前者在受到強力擠壓時容易碎裂,後者的結構穩定性更佳,能夠幫助電池在長時間、多次的循環當中維持完美結構與穩定的能量,實際摸起來沒什麼粉狀或顆粒感,反而有點捏空氣的感覺(?)

- 摩擦磨損試驗機

- 前後代抗刮性比較

- 全自動插拔力試驗機

- 彎折試驗機

- 彎折測試

在材質本身的創新研發之外,可靠性的驗證也十分重要,在摩擦磨損實驗室裡就有好幾個平台進行相關測試。首先,OPPO 技術人員將應用於 Find N 系列摺疊機的「耐磨鋼」放入摩擦磨損試驗機中,讓機器去模擬在日常使用過程的磨損效果(在同樣接觸壓力下使兩表面相對移動,記錄動摩擦力與靜摩擦力),結果可承受 100 萬次的摩擦,如果以一天開闔 100 次摺疊機的頻率來算,可以使用 27 年之久!上圖二的比較就能看出兩代的在抗刮性上的差異。

此實驗室另外還有高低溫全自動扭力測試試驗機、全自動插拔力試驗機,以及高低溫高速彎折試驗機,從名稱就能了解不同測試平台的功能,JB 倒是沒想到連摺疊機的彎折測試還要用一道門阻隔,之前在聯想大和實驗室的筆電開闔測試就是完全開放的環境之下進行,至於彎折試驗機旁的螢幕則是記錄不同測試樣本在長時間測試下的扭力表現。

- 穿透測試(一)

- 穿透測試(二)

- 高度規測量

- 超薄玻璃纖維複合電池蓋

接著來到非金屬測試力學實驗室,顧名思義就是金屬以外材質的創新與耐用性驗證場域,此處受測的看起來像是 Find N5 系列摺疊機的電池背蓋,話說這塊玻璃纖維複合材質由 4 個玻璃纖維層和 7 個 CMF 塗層組成,以高度規測量得出 0.355 公分,是目前市面上最薄的一款

耐用性部分展示的是抗穿刺效果,試驗機均能調整針尖穿刺的力道,進而了解不同材質對電池的保護力如何。而根據 OPPO 研究,此電池背蓋擁有較 Find N3 皮革電池蓋強 30% 的抗穿刺效果,比玻璃電池蓋衝擊韌性則提高 50%。

耐用性部分展示的是抗穿刺效果,試驗機均能調整針尖穿刺的力道,進而了解不同材質對電池的保護力如何。而根據 OPPO 研究,此電池背蓋擁有較 Find N3 皮革電池蓋強 30% 的抗穿刺效果,比玻璃電池蓋衝擊韌性則提高 50%。- 其他測試機台

- 落球撞擊測試(一)

- 落球撞擊測試(二)

一旁還有落球撞擊試驗機等設備,有別我之前在大和實驗室看到的筆電是直接上陣接受撞擊,此處僅利用一片手機背蓋來進行測試,重約 110 克的鐵球將在設定的高度自由落下撞擊試驗材質,在進入實驗室前聽到的撞擊聲原來就是它所發出的啊...

- 紫外光加速老化試驗箱(一)

- 紫外光加速老化試驗箱(二)

- 氙燈老化試驗機(一)

- 氙燈老化試驗機(二)

在耐用性之外,材料老化(即 aging) 也是 Apex Guard 無懈品質的重點之一,OPPO 使用專業設備來模擬太陽、光照、紫外線、高溫、高濕、凝露、黑暗等自然氣候進行「加速老化」的實驗,了解材質是否經得起時間的考驗。上圖一二微紫外線加速老化試驗箱,內部具備紫外線燈光、冷凝/噴淋系統等,從試驗箱上的螢幕可監控輻照度、溫度和測試時長等,此處的試樣看起來是 Find 系列的背蓋,在經過紫外線照射下表面都沒有出現變色或形變的情況;至於上圖三四則是氙燈老化試驗機,作用類似前者,只差在能模擬全陽光光譜的「氙弧燈」,其可再現不同波長的破壞性光波,從而去評估材料的耐候性。

XRD/XRF 核磁實驗室由於需要穿防護衣進入,JB 就只能隔一片玻璃來拍攝了

此實驗室可以用更微觀的角度解析新材料的成分與結構,材料成分測量、高分子材料交連密度與結晶晶體結構、物相組成等,這些看不見的參數決定了材料是否強韌穩定、是否能達到 OPPO 強調的 Next Level 的品質要求,舉凡 Reno 系列細膩的漸層紋理、油墨等材料等升級改良,都需要經過核磁實驗室的「體檢」。

此實驗室可以用更微觀的角度解析新材料的成分與結構,材料成分測量、高分子材料交連密度與結晶晶體結構、物相組成等,這些看不見的參數決定了材料是否強韌穩定、是否能達到 OPPO 強調的 Next Level 的品質要求,舉凡 Reno 系列細膩的漸層紋理、油墨等材料等升級改良,都需要經過核磁實驗室的「體檢」。- 金屬萬能材料試驗機

- 夾具結構

- 參數

- 其他機台

金屬力學測試實驗室的設備都比較複雜(也有可能是技術人員口音太重),這邊就簡單帶過

上圖一這台叫做「金屬萬能材料試驗機」,透過夾具結構和可位移橫梁,能夠執行 GB、ATSM、ISO 標準的耐用度試驗,從螢幕上的軟體可見,該機會記錄拉扯力、抗拉強度、拉伸應力等參數。此處展示的是上半年旗艦摺疊手機 Find N5 的航太級絞鏈材料,每天早上都要承受 2 萬牛頓的力量,根據 OPPO 技術人員,此材料強度較前代提升了 10%、延伸率提升 15%。

上圖一這台叫做「金屬萬能材料試驗機」,透過夾具結構和可位移橫梁,能夠執行 GB、ATSM、ISO 標準的耐用度試驗,從螢幕上的軟體可見,該機會記錄拉扯力、抗拉強度、拉伸應力等參數。此處展示的是上半年旗艦摺疊手機 Find N5 的航太級絞鏈材料,每天早上都要承受 2 萬牛頓的力量,根據 OPPO 技術人員,此材料強度較前代提升了 10%、延伸率提升 15%。- 玻璃材料實驗室

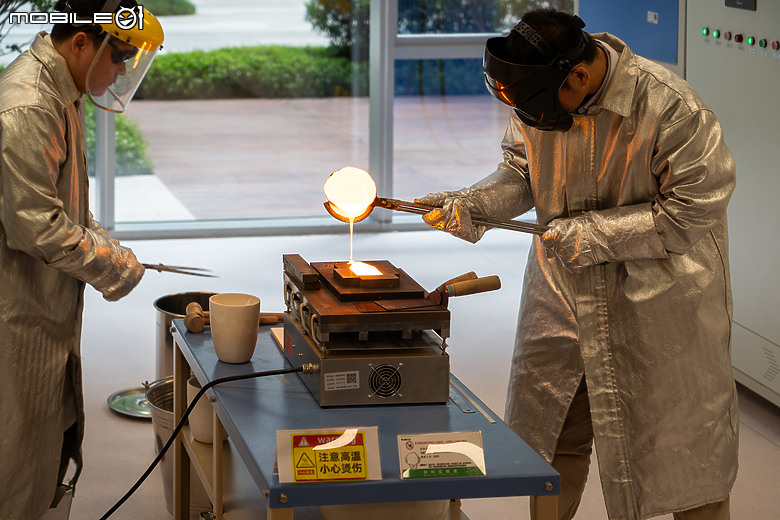

- 熔爐中取出材質

- 注入澆鑄模具

- 敲打冷卻

- 成形

- 材質試驗流程

玻璃材料實驗室介紹的是手機螢幕玻璃材質的製備流程,包括原料的選取、熔融、冷卻與退火等(當然還要經過結晶化、切割才會成為最終的樣子),此玻璃材料主要來源是氧化物粉末,在經過混合後會放進高溫爐進行高達 1400 度的熔融處理,OPPO 技術人員也現場示範流程的前半部,將高溫的玻璃注入澆鑄模具、敲打冷卻後,再送去晶化爐玻璃內部人為產生上千個奈米晶粒進而形成玻璃網絡結構,接著再經過進行切割、打磨與拋光(其實還有一個增強表面強度的工藝,但不在此實驗室內展示),最終就是各位看到的螢幕玻璃。

▌終端智能測試工廠 ▌

看完了研發創新與耐用性測試之後,大規模、自動化的產品品質驗證也必不可少,這能夠確保手機在不同場景和長期使用下保持流暢與穩定,而這正是接下來要看的「終端智能測試工廠」的成立初衷。

此工廠是由 2 萬餘台 OPPO 手機構成的巨大矩陣組成(實際應該不只,這僅是開放給媒體參觀的其中之一),手機整齊地排列在 200 多台的測試櫃中,日以繼夜地進行著自動化的編程測試,例如應用程式的開啟切換、多工處理的算力調度,到極端負載下的功耗表現等,所有測試都在這個能同時模擬數百萬用戶真實操作行為的「超級大腦」控制下精準執行,當然每台測試櫃都具備溫度和測試數據的實時監測。

終端智能工廠的規模化測試不僅部署 OPPO 的新研發機型,還有老機型的升級與維護。其負責人指出:「我們每個月都會提交上百萬行的代碼,經過 OPPO 的自動化測試後核入到這些手機上面來,而除了自己的代碼之外,我們每款新機發表前也會針對市面上多數第三方應用,進行支援性和穩定性測試。」而在每一個測試櫃裡有 8 層的抽屜,每一層裡面都放著不同的手機(包括摺疊機)構成了自動化測試平台。

- 終端介面

- 測試項目

- 測試產品

終端智能工廠設置了大型螢幕,透過儀表板監控上萬台 OPPO 手機的測試數據,中央上方的 Devices 這邊顯示有 2 萬多台手機、Cabinet 測試櫃有 200 多台,Projects 執行的代碼則有 400 多個;儀表板左上角則是當前的測試項目,包括存取控制、網路測試、日/週構建測試 (Build Verification Test,會依據機型構建每日/每週等不同版本,進行核心功能的檢測如通話、拍照、藍牙等)、第一方/第三方應用的穩定性測試等,後者藉由在不同 ColorOS 版本與機型上進行長時間壓力測試,確保每一個應用都在 OPPO 的各機型上都能運行流暢。

至於儀表板左下角則是終端智能工廠當前測試的手機型號,甫上市的 Find X9 系列數量尤其多;儀表板介面右側則是每天的測試負載,這是技術人員用來評估工廠手機是否足夠、或添加什麼機型的依據。此工廠自動化程度非常高,只需要極少的管理人員即可,那他們要做的就只是管理「工單」或是進行問題排除...也是接近無人工廠的程度了。

▌功耗測試實驗室 ▌

- 功耗測試機台

- 狀態燈號

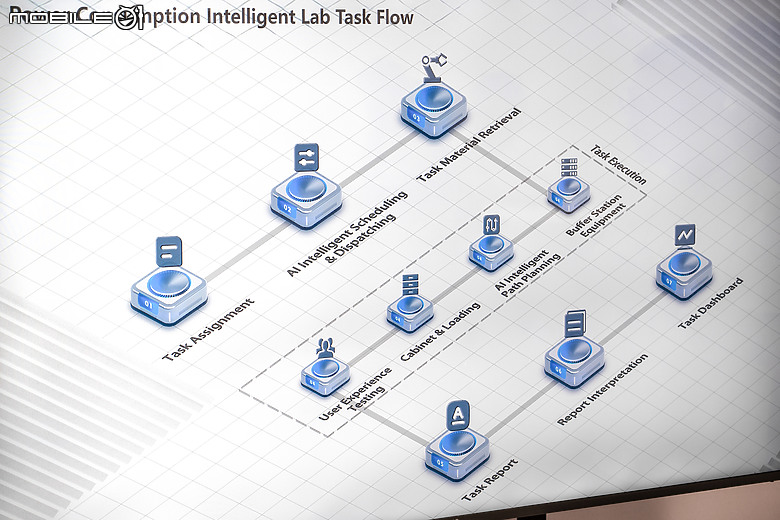

- 任務流程

使用者每一次啟動應用程式、使用鏡頭記錄瞬間,都直接考驗著手機的功耗管理能力,若管理不當,輕則導致電量迅速耗盡,重責引起機身發熱、性能下降,嚴重影響使用體驗,因此,功耗測試實驗室也成為手機品牌確保產品品質的關鍵戰場。實驗室負責人拿汽車油耗來類比,在不同速度、路況和駕駛名為下都會有不同的油耗,若手機功耗管理不佳,就會像汽車發動機調校不好,不是動力不足導致卡頓,就是油耗過高導致浪費,OPPO 的目標就是讓手機在任何情況下都流暢又省電,如同一輛又快又省油的好車。

在功耗測試實驗室裡,可以看到百餘台自動化測試機台 24 小時不間斷地運作(模擬使用者各種操作),每個機台頂部均設有狀態燈,方便技術人員進行管理。OPPO 在手機功耗的檢測與調校上,首先是透過 AI 仿生預測功耗落在哪裡,接著再根據器件測試、應用測試、系統測試等階段的驗收成果去做調整。

- 模組區

- 測試模組

- 運輸機器人

不僅每個測試機台都配有可編程的機械手臂模擬真人操作,OPPO 也在此實驗室導入運輸機器人,從測試模組的運輸、安裝上測試機台,都是靠它完成作業(當然還是得由工程師去下達任務),實現了高度的自動化與智能化。中控系統會透過 AI 辨識測試用例的特性,並根據此進行任務和日程的排配。由上圖二的測試模組可見,最多可同時配置兩台手機進行功耗的測試比較。

- 運輸測試模組

- 機械手臂

- 置入測試模組

確認好關聯的設備(測試機台)和物料(測試模組)後,運輸機器人便會按照設定的時間,將測試模組運輸到機台上安裝,測試過程中也會同步進行功耗數據的採集,最終把測試報告回傳到中控台去做解析,這整個測試流程和軟體都是 OPPO 自主研發的,進而將自動化實驗室帶到一個全新高度。

這邊也錄了一段運輸機器人和機械手臂的示意影片給各位參考。

- 測試流程

- 數據比對 (4K 60p 錄影)

- 遊戲功耗測試

這邊的編程為 4K 60p 錄影測試模組,機械手臂會精準地開啟相機、切到錄影模式,並點擊到錄影圖標,JB 在現場看到的其他測試模組還有社群平台與短影音瀏覽、交互操作,甚至是上圖三的 MOBA 遊戲功耗測試等(但這部分應該無法完全重現真人的操作,所以 OPPO 還是有相應的記錄方式後面會提到)。

上圖二示意的是 4K 60p 錄影測試模組所採集電流和幀率數據(測試前就會開始監控,波形圖電流最高點為啟用相機應用),它不但能夠統計功耗值,還可以藉由時間軸精確地知道功耗值分布,這樣一來就能夠精準地去做調校,帶來穩幀、省電的使用體驗。

- 手遊測試(一)

- 手遊測試(二)

- 手遊測試(三)

- 手遊測試(四)

- 手遊測試(五)

上面有提到功耗測試實驗室在遊戲操作模擬方面還是無法取代真人,OPPO 也在工作坊環節搬出了他們打造的手遊效能偵測裝置,由上圖可見,兩名測試員在打 MOBA 手遊《王者榮耀》時,手部和手機是位於透明壓克力箱內的,這個環境有助於偵測內部的溫度,雖然看起來蠻土炮,但該偵測的數據都有確實偵測到了,一旁的大螢幕也展示出測試員遊玩時的 FPS 幀率、幀率時間、CPU 頻率等資訊,以該 MOBA 遊戲來說都始終維持 120fps 的流暢度。

- 液體浸泡測試(一)

- 液體浸泡測試(二)

- 液體浸泡測試(三)

- 拆機(加熱融膠)

- 拆機(吸盤拆背蓋)

- 拆機(電池背蓋厚度)

- 拆機(內部組件)

- 拆機(無線充電模組)

- 拆機(電池底部黏膠)

- 拆機(移除電池)

工作坊也搬出了各種溶液實際進行 Find X9 系列手機的浸泡測試,這邊主要展示的是手機的防水特性、以及背蓋零件優異的密合度。說到密合度,現場也有實際展示 Find X9 Pro 的拆機過程,跟 JB 常拆的筆電相比,難度完全不是同一等級,從 OPPO 技術人員的拆機步驟可發現,各零組件的固定及黏著真的做得非常確實,那由於行程很趕,Find X9 Pro 的拆機就沒有全看完了

▌通訊實驗室 ▌

通訊能力往往是消費者選購手機時常忽略的一環,上次我在 OPPO Find X9 Pro 的測試報告中未能著墨,因此這邊就來補充一下。該機搭載 OPPO 自研發的「山海通訊增強晶片」,可降低訊號衰減 58%,全新山海天線架構的有效尺寸增加 100%、高穿透頻段訊號增強達 100%,無論人山人海演唱會、訊號複雜的地鐵高鐵,都能享有高速的網路體驗

通訊能力往往是消費者選購手機時常忽略的一環,上次我在 OPPO Find X9 Pro 的測試報告中未能著墨,因此這邊就來補充一下。該機搭載 OPPO 自研發的「山海通訊增強晶片」,可降低訊號衰減 58%,全新山海天線架構的有效尺寸增加 100%、高穿透頻段訊號增強達 100%,無論人山人海演唱會、訊號複雜的地鐵高鐵,都能享有高速的網路體驗 而要研發出這樣強大的晶片,自然是有相應的專業實驗室了。

而要研發出這樣強大的晶片,自然是有相應的專業實驗室了。- 通訊實驗室

- 天線量測系統

- 通訊測試環境

- 雷射定位

- 量測數據

OPPO 的通訊實驗室不僅有挑高設計,就連天線量測系統都比我年初在聯想大和實驗室看到的要大上不少,它使用的是 ETS-Lindgren 的高效能 OTA 測試系統(查了一下應該是 AMS-8900),其搭載 23 或 47 組雙極化天線陣列,支援 690 MHz 至 10 GHz 頻段,對應 5G FR1、WiFi 6E/7、SISO/MIMO 等應用,其並具備模組化整合式切換控制與雷射對位系統(圖組中紅色十字線就是對位用),提供高速、精準、可擴充的無線裝置量測解決方案。

- 模擬電梯情境(一)

- 模擬電梯情境(二)

- 各式天線與路由器

上圖看到的是模擬電梯場景的天線量測系統,這邊的暗室同樣使用 ETS-Lindgren 的模組化設計,包括隔音棉、各式天線、近場探棒、功率放大器等...說是模擬電梯其實就是兩塊厚重的金屬升降板立起來啦

兩側基站天線分別是 4G 和 5G 天線,可以在水平或垂直方向任意調整角度,上圖三的路由器同樣可進行位置和方向的調整,同時也設有噪音設備來模擬干擾效果。

兩側基站天線分別是 4G 和 5G 天線,可以在水平或垂直方向任意調整角度,上圖三的路由器同樣可進行位置和方向的調整,同時也設有噪音設備來模擬干擾效果。而除了硬體之外,也不能不提到 OPPO AI LinkBoost 全場景網路加速引擎,透過 360° 環迴天線、三天線 Wi-Fi 系統增強訊號之餘,AI 演算法也能實現 5G/4G 與 Wi-Fi 網路之間的無縫切換,借助天線設計、通訊晶片、軟體演算法和 AI 模型的結合,形成一個完整的完整的閉環系統,持續學習和優化網路連線穩定度,這部分同樣是在 OPPO 通訊實驗室所誕生的技術。

- 無人化測試

- 機械手臂操作

為了減少人工對測試過程的影響,OPPO 也建置了完整的數據庫,在雲端下發數據測試任務,處理採集數據的上傳等,上圖我們被帶到的是另一個實驗場域,這個球體的量測系統據技術人員所說,是中國業內第一座無人化不間斷的天線測試暗室,此暗室利用超聲波與手機交互通信,保證無人操作的天線和頻段測試的可靠性,高精度視覺輔助定位技術,可實現 0.2 毫米的高精準拿取和擺放(插有手機的平台),對重複測試非常有幫助,全程無須人工介入。

▌軟體流暢性 ▌

- ColorOS 16 變革

- 極光渲染引擎

- 潮汐引擎

除了硬體之外,流暢的軟體體驗也是衡量品質的重要指標,為此,OPPO 將軟體創新整合進 Apex Guard 無懈品質方案中,在卓越硬體基礎之上,確保同時也有流暢的操作體驗。在 OPPO 最新的 ColorOS 16 中,全新「極光渲染引擎」導入 Android 作業系統首個統一動畫架構,實現應用程式啟動與切換間的無縫過度;面對高效能負載場景,「動態追幀技術」能讓系統得以在多工操作時動態調整算力,避免掉幀。

為了確保品質檢驗的嚴謹,OPPO 建立了可量化的評估系統,針對數百種使用情境進行測試,全面評估軟體運行表現,並喊出了業界首創的平行動畫 6 零標準,專注於應用程式的啟動與切換,以零卡頓、零延遲、零閃爍、零當機、零啟動失敗、零凍結反應的包標準,為 OPPO 全系列產品─包含入門 A 系列到旗艦 Find 系列樹立全新的流暢體驗標準。

- 功耗顯著下降

- 瞬間刷新

而在潮汐引擎的 Sensor-offload 技術幫助下,Find X9 系列的 3 奈米處理器的運算能力能充分運用,4K 60fps 影片錄製的功耗也迎來 16.1% 的顯著降幅。為確保長期使用的優異表現,OPPO 在 ColorOS 16 中為入門機型引入 Instant Refresh 一鍵煥新功能,一鍵即可回收與整理系統資源,減少應用程式持續運行所產生的多餘資料,從而提升讀寫速率。

- 自動化測試

- 機械手臂點擊

- 數據比對分析

那麼,日常工作的流暢性要怎麼客觀地呈現?OPPO 採用的指標就是「時延」,也就是進行一個動作從開始到完成的總耗時。這邊的工作坊除了時延之外,還加上了老化的實驗,技術人員利用兩支使用時長迥異的手機做演示,由於手機系統運行非常快速,基本都是毫秒級別,因此就得利用到一秒能拍 240 張照片的高速攝影機、以及機械手臂等精密設備來進行自動化測試。

這邊示意的是使用者最常用到的「撥號啟動」循環測試(之所以選擇它,是因為讀寫的動作較為簡單),而根據 OPPO 實驗室內部的大量數據研究,對於時延這個指標來說,兩台手機的差值在 100 毫秒內就很難察覺出差異,就測試結果來看,經過 48 個月老化後的手機跟新手機的啟動速度是一致的,也就是說流暢度未因老化有所影響。除了這邊的 48 個月外,OPPO 也有嚴格模擬 60 或 72 個月長期使用情境的老化測試,確保每一款產品在多年使用後仍流暢靈敏。

▌自動化生產線 ▌

除了 OPPO 濱海灣實驗室以外,媒體團也來到位於東莞另一處的自動化生產線工廠參觀,由於廠房不開放媒體拍攝,這邊 JB 只好拿官方影片的截圖來簡介了

這個展示給媒體的自動化生產線,從入口到出口恰好是一支手機的生產流程,機台整齊排列之餘,由於幾乎沒有什麼作業人員,環境也保持高度潔淨,這是為了確保產品表現和元件免受灰塵影響,以確保產品在單一部件上的良率達到 95% 以上的高水準。

這個展示給媒體的自動化生產線,從入口到出口恰好是一支手機的生產流程,機台整齊排列之餘,由於幾乎沒有什麼作業人員,環境也保持高度潔淨,這是為了確保產品表現和元件免受灰塵影響,以確保產品在單一部件上的良率達到 95% 以上的高水準。手機的組裝、焊接 (soldering) 與定位過程全都由專業機器、機械手臂與固定夾具完成,而為了確保元件與主板上的電路形成穩固的連接,主板會進入氮氣回流 (Nitrogen Reflow) 加熱區域,此過程的最高溫度可達 245 度,如此精確的溫度控制,能夠確保所有元件的焊接點充分熔化並形成堅固的焊接,是產品耐用性的關鍵。機器人在產線上扮演關鍵角色,用於精確處理主板的運輸和裝配。

在元件輔料組裝和焊接完成後,將會由機器手臂來幫助安裝軟體,主板會再進入測試環節,此階段會對主板進行全面的檢測,確保所有的焊接點和元件都已經正確連接,當然還有 Wi-Fi、電流的相關測試,唯有符合 OPPO 設定的高品質標準,才能進入手機的下一階段組裝。而在主板和零組件、電池背蓋的組裝部分則是以「全自動點膠」來做黏接,上面的工作坊環節也有跟各位介紹過了,泡進任何溶液都不會滲進一點,另外像是天線、鏡頭模組等都也是透過機械手臂來完成。

往下一層參觀就終於看到作業員了,人工需要負責的部分包括─需要手感判斷的小零件安裝(如介面接點、指紋辨識器等)、結構細節調整、容易因力道不同而受損的工序等,其中最具代表性的例子就是兩個精密介面的接合,這類操作若交給機器,稍有偏差就可能折損接點或刮傷模組,人工則能透過手指的觸感微調,使接合更安全準確。解說人員表示,目前該區有兩條產線,每條產線均配置約 8 名作業員,不過就我在現場看到的,大概只有一半左右而已。

▌可靠性實驗室 ▌

在自動化生產線之後,接著來到可靠性實驗室 (QE 實驗室)看看產品組裝後的品質檢測環節,檢測環節包括物理結構、充電性能、環境與老化等大項目,測試種類超過 150 種。

就上圖的前代旗艦 Find X8 系列來說,通過了 1.4 萬次 10 公分高度的落下測試、2 萬次的連接埠插拔測試、500 次扭曲測試以及 50 萬次的按鍵耐用性測試;在耐候性(適應極端環境)方面,則是在 168 小時的 75 度高溫、負 40 度低溫下「生還」,也通過 500 小時 85 度高溫及高濕度的老化測試,在業界無疑是相當高的水準。

OPPO 的可靠性實驗室不僅自動化測試設備齊全、環境寬敞,測試樣本數量也非常多,一次都是幾十台到百台在測試的

甫踏進該實驗室,便能聽到一陣陣物件摔落的巨響,原來是滾筒跌落(上圖左)、自由跌落、桌面跌落等試驗機台正無止盡地在運作,工程師會設定跌落的高度與次數、甚至是更換碰撞表面的材質,並在試驗後檢查手機外觀和內部是否有結構方面的損傷,這部分倒沒有使用機器來進行圖像辨識,或許握在手上較能察覺到形變的差異?

甫踏進該實驗室,便能聽到一陣陣物件摔落的巨響,原來是滾筒跌落(上圖左)、自由跌落、桌面跌落等試驗機台正無止盡地在運作,工程師會設定跌落的高度與次數、甚至是更換碰撞表面的材質,並在試驗後檢查手機外觀和內部是否有結構方面的損傷,這部分倒沒有使用機器來進行圖像辨識,或許握在手上較能察覺到形變的差異?雖然 JB 沒有親眼看到,不過 OPPO 提供的影片中也展示了淋雨試驗(上圖右),在手機開啟或錄影的情況下,設備能夠模擬雨天或掉入水裡的瞬間,淋雨後,似乎還是由人工來檢查手機功能是否正常,解說員稱工程師會將手機靜置 3 天,確保手機內部水氣完全排出後再拆機檢查。而上圖右二的圖片則是手機「質檢」需要通過的關卡,包括充放電老化、ICC 校準、充電放電,以及各種只有代碼的測試環節。

上圖左邊兩張圖為 USB 連接線的搖擺與插拔測試,試驗機台會模擬 1 萬次以上的插拔操作,並進行不同角度的傾斜式插拔,以確保連接埠的品質經久耐用;而第三張圖明顯是摺疊機的螢幕開闔測試,這邊展示的是全球最薄的摺疊手機 Find N5,它通過了德國萊茵 TÜV 實驗室認證,具備至少 20 萬次的可摺疊次數、摺痕深度則是小於 0.15mm,但事實上,OPPO 對摺疊機螢幕開闔壽命有著更高的測試標準。

除了上面提到的這些,還有全自動化的手機按鍵壽命、手機軟壓(模擬放在口袋擠壓)、手機扭曲等物理相關的測試項目,那畢竟 OPPO 近年跨足智慧穿戴領域,在參觀過程中也可看到針對手錶、錶帶錶扣的拉扭與摩擦相關測試。至於環境耐用性,OPPO 透過可程式化管理的恆溫箱,能夠在最高 95 度、85% RH 濕度,以及最低負 40 度的極端環境下進行手機耐候性測試,此恆溫箱也可進行高濕度老化的試驗;另外還有一個房間放滿了電壓測試櫃,同時有幾百顆不同手機的電池,在不同溫度與環境條件下進行充電測試。

▌結語 ▌

結束這趟對 OPPO 濱海灣實驗室與自動化生產線的直擊後,最令我印象深刻的,莫過於 OPPO 對「Apex Guard 無懈品質」的極致追求並非只是行銷口號,而是透過百億級的投資和系統化科學流程的徹底貫徹。在材料實驗室,我們看到了 OPPO 如何從源頭確保產品的耐久耐用,透過精準的材料模擬與優化,最終開發出像是晶盾玻璃和能延長 400 個循環壽命的大容量矽碳電池,這確保了產品的硬體基礎,從設計伊始就已經超越了日常的使用標準。

高度自動化的生產線上,則見證了 OPPO 對精確度幾近偏執的要求,無論是將元件與主板進行 245 度的高溫焊接以確保牢固,或是在潔淨室中利用機械臂完成螢幕與中框的貼合,並進行 3~4 小時的長時間固化,每一個環節都將人為錯誤降至最低,這種對細節的嚴格管控,正是實現 95% 以上高良率的關鍵,也為產品可靠性打下了堅實的基礎。據多年前曾參觀過 OPPO 手機生產線的同業所說,自動化的程度提升得超有感!

在把關產品品質的可靠性實驗室,大量的測試數據和智能編程進一步保障使用者體驗,手機必須承受超過 180 項的嚴苛檢驗,包括 1.4 萬次 10 公分跌落和在極端溫度下的生存測試,OPPO 不僅擁有數量、種類繁多的試驗機台,一次測試的(手機)數量也十分驚人。而在硬體之外,OPPO 也透過模擬 48 到 72 個月的長期使用情境來驗證軟體的流暢度,並透過業界首見的平行動畫 6 零標準,確保從入門機到旗艦機都能保持「效能如新」的體驗。

整體來說,OPPO 的「Apex Guard 無懈品質」不僅是硬體科技狠活的堆疊,而是透過材料創新、智能製造與軟體長效流暢這三大面向的整合,從源頭設計到使用者手中使用的每一秒,都確保了產品最高的品質,為全新品牌標語「Make your moment」提供堅強的後盾,透過這趟參訪,讓 JB 清晰理解這樣一支能長期穩定使用的手機,背後承載的是 OPPO 超越業界標準的執著、以及全力的投入

延伸閱讀:

OPPO Find X9 Pro 體驗|2 億畫素哈蘇長焦突破極限,影像旗艦全面進化!

感謝分享&介紹,大廠都該有自己的測試實驗室

感謝分享&介紹,大廠都該有自己的測試實驗室